Betydelsen av felläge och effektanalys

Undrar du hur företag säkerställer att deras produkter och processer fungerar utan några större problem? Tja, de använder något som heter FMEA. Så FMEA står för Failure Mode and Effects Analysis. Många företag använder det för att upptäcka och stoppa problem innan de inträffar. Om du vill gräva djupare, fortsätt att läsa den här guiden. Låt oss ta en närmare titt på vad FMEA ärinklusive dess olika typer. Lär dig också hur det fungerar och hur du använder det medan du fortsätter läsa. Slutligen, upptäck den bästa FMEA-tillverkaren.

- Del 1. FMEA Definition

- Del 2. Typer av FMEA

- Del 3. Hur fungerar FMEA

- Del 4. Hur man använder FMEA

- Del 5. Bästa verktyget för att göra FMEA-analys

- Del 6. Vanliga frågor om Vad är FMEA-analys

Del 1. FMEA Definition

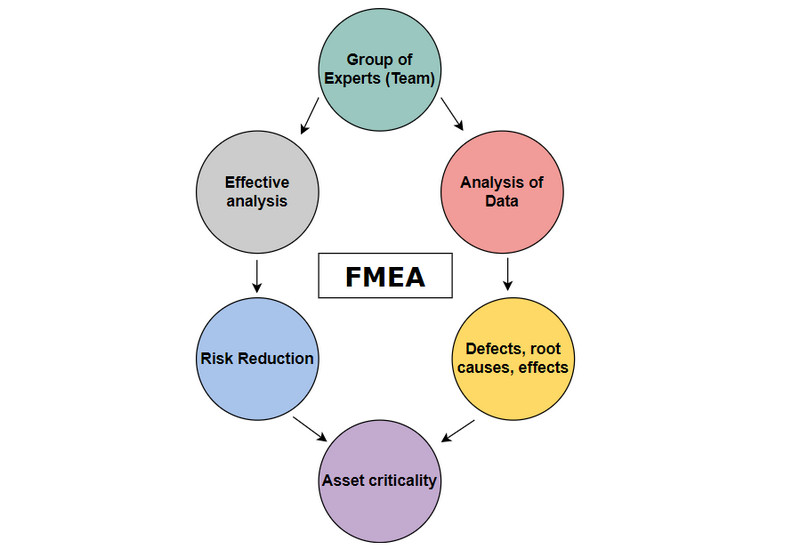

Vad är FMEA? FMEA betyder felläge och effektanalys, som ofta kallas för trädanalys. Den används för att utvärdera de potentiella riskerna kopplade till olika lägen där en komponent kan misslyckas. Dessutom identifierar den konsekvenserna av dessa misslyckanden och skapar ett ramverk för att minska riskerna när det behövs. En annan sak, FMEA används ofta som en teknisk bedömning. Ett varierat team av experter genomför det. De undersöker noga produktdesigner eller tillverkningsprocesser under de tidiga utvecklingsstadierna. Syftet med denna analys är att upptäcka och åtgärda svagheterna hos produkterna innan de når kundens händer. Samtidigt säkerställer det också högre kvalitet och säkerhet hos produkten.

Ta en titt på ett exempel på en FMEA-analys. Kolla samtidigt in hur den visuella presentationen skapas när du fortsätter.

Del 2. Typer av FMEA

Nu när du har FMEA-definitionen går vi vidare till dess olika typer. FMEA har tre huvudtyper, var och en med lite olika fokus. Lär känna dessa typer när du fortsätter att läsa nedan:

1. Design FMEA (DFMEA)

Design FMEA är mer fokuserat på systemet eller produkten under planerings- och designstadiet. Team i DFMEA försöker hitta och åtgärda eventuella problem i produktens design. Den innehåller delar som lätt kan gå sönder eller funktioner som kan vara förvirrande för användarna. När du startar en Design FMEA gör du först en lista över alla de olika delarna av din produkt. Denna lista kan vara mycket detaljerad, med alla små bitar inkluderade. När produkten är uppdelad i delar, bestäm potentiella fel på varje komponent. Målet med denna typ är att säkerställa att produkten är säker, pålitlig och enkel att använda från början.

2. Process FMEA (PFMEA)

Process FMEA handlar om att analysera och underhålla hur saker görs. I PFMEA utförs det på en process, till skillnad från DFMEA, som fungerar på själva produkten. Dessutom, i de inledande kolumnerna i PFMEA-arbetsbladet, måste du lista stegen i din process. I jämförelse med komponenterna i din produkt i DFMEA. Här fokuserar teamet på att söka efter problem i tjänsten eller tillverkningsprocessen. De försöker ta reda på hur troliga dessa problem är och hur illa de kan vara. Sedan kommer de på sätt att förhindra eller åtgärda dem.

3. System FMEA (SFMEA)

Som namnet antyder är SFMEA fokuserat på de systemrelaterade problemen. Det kallas också en funktionell FMEA eller FFMEA. Så den här analysen ser mycket på hela systemet. Team i SFMEA analyserar interaktioner och kopplingar mellan olika delar eller system. De vill förstå hur ett fel i en del kan påverka hela systemet. Likaså måste de veta hur man minimerar dessa risker. System FMEA ser med andra ord till att alla delar fungerar bra tillsammans i större processer eller projekt.

Del 3. Hur fungerar FMEA

Identifiera vad som kan gå fel

Först samlas ett team för att göra en lista över alla saker som kan gå fel. Det kan vara i processen, produkten eller systemet. Oavsett hur små eller stora misstagen eller missöden är, identifierar du dem alla.

Betygsätt allvaret

Om de potentiella problemen kan uppstå tänker teamet och bedömer hur illa det kan vara. De ger också varje problem en poäng för att visa hur allvarligt det är. På så sätt hjälper det dem att fokusera på de viktigaste problemen.

Bestäm sannolikhet

Nu tar teamet reda på hur sannolikt varje problem är att inträffa. Teamet kommer att använda ett betyg för att uppskatta chanserna att det inträffar. Således hjälper det att prioritera vad man ska vara uppmärksam på.

Bestäm orsakerna

För varje problem försöker teamet ta reda på varför det kan hända. Teamet letar efter huvudorsaken, som varför en bil kan gå sönder (t.ex. låg olja).

Upprätta förebyggande metoder

Med all information kommer teamet att brainstorma idéer för att förhindra dessa problem. Samtidigt skapar de strategier eller planer. Ett av exemplen är att kontrollera oljan regelbundet för att undvika ett bilhaveri.

Omvärdera och förbättra

Slutligen kommer teamet att hålla ett öga på saker och ting över tid. Sedan ser de till att de förebyggande åtgärderna fungerar. Om nya problem uppstår eller gamla inte blir bättre går de tillbaka till ritbordet. Därifrån kommer de att göra förbättringar.

Del 4. Hur man använder FMEA

Med hjälp av Failure Mode and Effects Analysis (FMEA) kan du skapa en säkerhetsplan för att förhindra problem. Här är en enkel guide om hur du använder FMEA:

1. Samla ett lag

Först samla en grupp människor. Ditt team måste känna till processen, produkten eller systemet du vill analysera.

2. Identifiera möjliga problem

I det här steget börjar du med att lista alla saker som kan gå fel. Lista och identifiera de problem som kan hända.

3. Betygsätt problemen

För varje problem du listade, tänk på hur illa det skulle vara om det hände. Använd en skala, som 1 till 10, där 1 inte är så illa och 10 är riktigt, riktigt dåligt. Detta hjälper dig att ta reda på vilka problem som är de allvarligaste.

4. Betygsätt möjligheten

Beräkna sedan hur troligt att varje problem uppstår. Ge varje nummer ett möjlighetspoäng.

5. Upptäck orsaker

Försök ta reda på varför varje problem kan uppstå. Om du är orolig för att använda utgångna ingredienser kan orsaken vara att du inte har kontrollerat utgångsdatumen.

6. Brainstorma förebyggande åtgärder

Brainstorma nu sätt att förhindra dessa problem eller göra dem mindre illa.

7. Beräkna riskprioritet

Multiplicera allvarlighetspoängen med sannolikhetspoängen för varje problem. Detta ger dig ett "Risk Priority Number" eller RPN. Ju högre RPN, desto mer brådskande är det att ta itu med det problemet.

8. Fokusera på höga RPN

Var särskilt uppmärksam på problemen med de högsta RPN:erna. Det är dessa som behöver den mest omedelbara åtgärden.

9. Implementera och övervaka

Omsätt dina förebyggande åtgärder i praktiken. Håll ett öga på saker och ting för att se om de fungerar. Om problemen fortfarande uppstår, justera din plan och prova något annat.

10. Se över och förbättra regelbundet

FMEA är inte en engångsgrej. Fortsätt granska och förbättra din plan över tiden. När du lär dig mer kan du göra det ännu bättre.

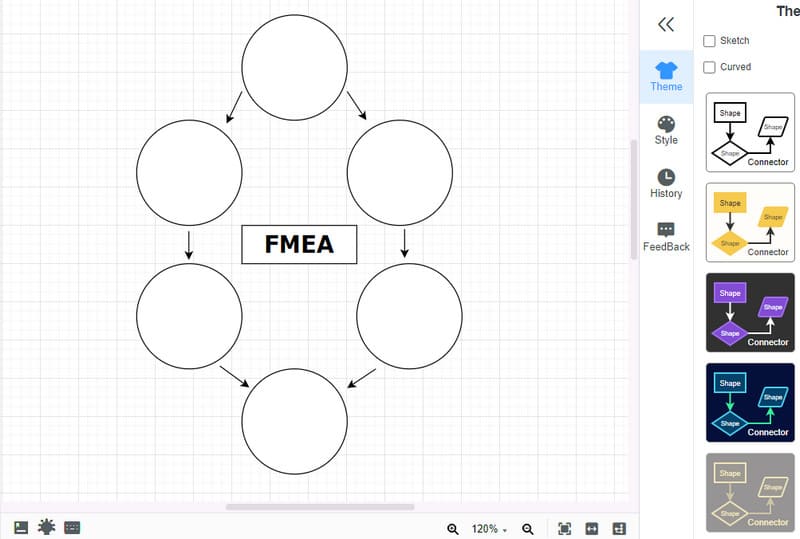

Del 5. Bästa verktyget för att göra FMEA-analys

MindOnMap är en FMEA-tillverkare av högsta klass (Failure Mode and Effects Analysis). Det erbjuder en kraftfull och lätthanterlig plattform för företag och organisationer. Det är också det bästa verktyget för att söka excellens inom riskhantering och kvalitetsförbättring. Med MindOnMap hittar du en heltäckande lösning utformad för att förenkla och effektivisera FMEA-processen. Det som utmärker MindOnMap som den bästa FMEA-tillverkaren är dess intuitiva gränssnitt. Både nybörjare och proffs kan njuta av att använda verktyget. Dessutom erbjuder det en sömlös upplevelse för team att arbeta tillsammans. Det säkerställer att alla kan bidra med sin expertis och insikter.

Nu, oavsett om du identifierar potentiella fellägen, bedömer deras effekter etc., ger MindOnMap den vägledning du behöver för att utmärka dig. Med den kommer du att ha förtroendet att proaktivt hantera risker, förbättra produktkvaliteten och optimera operativ effektivitet. Det är därför det är ett bra val för dem som är engagerade i att uppnå excellens i FMEA-analys.

Säker nedladdning

Säker nedladdning

Vidare läsning

Del 6. Vanliga frågor om Vad är FMEA-analys

Vilka är de 5 stegen i FMEA-processen?

De 5 stegen i FMEA-processen är:

1. Identifiera möjliga problem.

2. Bedöm hur allvarligt dessa problem är.

3. Uppskatta hur sannolikt det är att problemen uppstår.

4. Hitta orsakerna till dessa problem.

5. Utveckla planer för att förebygga eller hantera problemen.

Vad är ett exempel på FMEA?

Låt oss överväga ett exempel på FMEA i samband med en biltillverkningsprocess: Först identifiera potentiella problem som överhettning av motorn och lackdefekter. Bedöm sedan deras allvar och sannolikhet. Leta sedan efter orsakerna, till exempel en felaktig termostat eller mänskliga fel. Utveckla nu planer, som designförbättringar och bättre kvalitetskontroll. På så sätt kommer du att förhindra dessa problem och prioritera åtgärder.

Är FMEA lean eller Six Sigma?

FMEA är ett verktyg som ofta används inom Six Sigma-metoden. Det är inte specifikt en del av Lean eller Six Sigma. Ändå är det ofta inkorporerat i dessa kvalitetsförbättringsmetoder.

Slutsats

Avslutningsvis har du lärt dig definitionen och typerna av FMEA-analys, hur det fungerar och hur man använder det. Faktum är att FMEA spelar en viktig roll för att förbättra produktkvalitet, tillförlitlighet och säkerhet inom olika branscher. När organisationer söker effektiva FMEA-lösningar, MindOnMap framstår som en av de bästa FMEA-tillverkarna. Med sitt enkla gränssnitt och kraftfulla funktioner kan användare se till att de kan göra sitt önskade FMEA-diagram.