Betekenis van faalmodus en effectanalyse

Vraagt u zich af hoe bedrijven ervoor zorgen dat hun producten en processen zonder grote problemen werken? Nou, ze gebruiken iets dat FMEA heet. FMEA staat dus voor Failure Mode and Effects Analysis. Veel bedrijven gebruiken het om problemen op te sporen en te stoppen voordat ze zich voordoen. Als je dieper wilt graven, lees dan deze gids verder. Laten we het eens nader bekijken wat FMEA is, inclusief de verschillende typen. Leer ook hoe het werkt en hoe u het kunt gebruiken terwijl u verder leest. Ontdek ten slotte de beste FMEA-maker.

- Deel 1. FMEA-definitie

- Deel 2. Soorten FMEA

- Deel 3. Hoe werkt FMEA

- Deel 4. FMEA gebruiken

- Deel 5. Beste hulpmiddel voor het uitvoeren van FMEA-analyses

- Deel 6. Veelgestelde vragen over wat FMEA-analyse is

Deel 1. FMEA-definitie

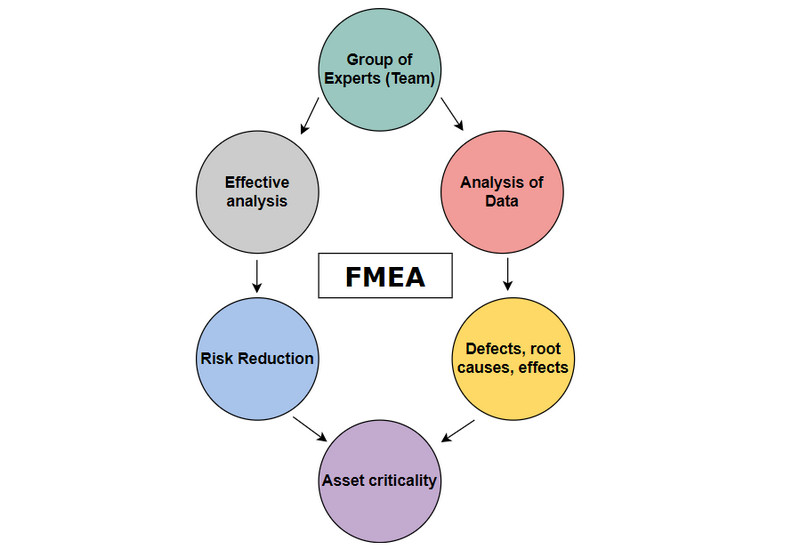

Wat is FMEA? FMEA betekent Failure Mode and Effects Analysis, ook wel Tree Analysis genoemd. Het wordt gebruikt om de potentiële risico's te evalueren die verband houden met verschillende manieren waarop een onderdeel kan falen. Ook identificeert het de gevolgen van deze mislukkingen en creëert het een raamwerk om risico's te verminderen wanneer dat nodig is. Een ander ding is dat FMEA vaak wordt gebruikt als technische beoordeling. Een divers team van experts voert het uit. Ze onderzoeken productontwerpen of productieprocessen nauwgezet tijdens de vroege ontwikkelingsfasen. Het doel van deze analyse is om de zwakke punten van de producten op te sporen en aan te pakken voordat ze in handen van de klant komen. Tegelijkertijd zorgt het ook voor een hogere kwaliteit en veiligheid van het product.

Bekijk een voorbeeld van een FMEA-analyse. Bekijk tegelijkertijd hoe de visuele presentatie tot stand komt terwijl u verdergaat.

Ontvang een gedetailleerde FMEA-analyse.

Deel 2. Soorten FMEA

Nu u de FMEA-definitie kent, gaan we verder met de verschillende typen. FMEA kent drie hoofdtypen, elk met een iets andere focus. Maak kennis met deze typen terwijl u hieronder verder leest:

1. Ontwerp FMEA (DFMEA)

Ontwerp FMEA is meer gericht op het systeem of product in de plannings- en ontwerpfase. Teams in DFMEA proberen mogelijke problemen in het ontwerp van het product te vinden en op te lossen. Het bevat onderdelen die gemakkelijk kapot kunnen gaan of functies die voor gebruikers verwarrend kunnen zijn. Wanneer u een Design FMEA start, maakt u eerst een lijst van alle verschillende onderdelen van uw product. Deze lijst kan zeer gedetailleerd zijn, inclusief alle kleine stukjes. Nadat het product in onderdelen is opgesplitst, bepaalt u de mogelijke defecten van elk onderdeel. Het doel van dit type is ervoor te zorgen dat het product vanaf het begin veilig, betrouwbaar en gebruiksvriendelijk is.

2. Proces FMEA (PFMEA)

Proces FMEA gaat over het analyseren en onderhouden van hoe dingen gedaan worden. Bij PFMEA wordt het uitgevoerd volgens een proces, in tegenstelling tot DFMEA, dat op het product zelf werkt. Bovendien moet u in de eerste kolommen van het PFMEA-werkblad de stappen van uw proces vermelden. In vergelijking met de componenten van uw product in de DFMEA. Hier concentreert het team zich op het zoeken naar problemen in de service- of productieprocessen. Ze proberen erachter te komen hoe waarschijnlijk deze problemen zijn en hoe erg ze kunnen zijn. Vervolgens bedenken ze manieren om ze te voorkomen of te repareren.

3. Systeem FMEA (SFMEA)

Zoals de naam al aangeeft, richt SFMEA zich op de systeemgerelateerde problemen. Het wordt ook wel een functionele FMEA of FFMEA genoemd. Deze analyse kijkt dus zeer kritisch naar het hele systeem. Teams in SFMEA analyseren de interacties en verbindingen tussen verschillende onderdelen of systemen. Ze willen begrijpen hoe een storing in één onderdeel het hele systeem kan beïnvloeden. Ze moeten ook weten hoe ze die risico's kunnen minimaliseren. Met andere woorden, System FMEA zorgt ervoor dat alle onderdelen goed samenwerken in grotere processen of projecten.

Deel 3. Hoe werkt FMEA

Identificeer wat er mis kan gaan

Eerst komt een team bijeen om een lijst te maken van alle dingen die fout kunnen gaan. Het kan in het proces, het product of het systeem zitten. Hoe klein of groot de fouten of ongelukken ook zijn, jij identificeert ze allemaal.

Beoordeel de ernst

Als de potentiële problemen zich kunnen voordoen, denkt het team na en beoordeelt het hoe erg het kan zijn. Ze geven elk probleem ook een score om aan te geven hoe ernstig het is. Op die manier helpt het hen zich te concentreren op de belangrijkste problemen.

Bepaal de waarschijnlijkheid

Nu zoekt het team uit hoe waarschijnlijk het is dat elk probleem zich voordoet. Het team gebruikt een beoordeling om de kans dat dit gebeurt in te schatten. Het helpt dus om prioriteiten te stellen waar u op moet letten.

Bepaal de oorzaken

Voor elk probleem probeert het team erachter te komen waarom het kan gebeuren. Het team zoekt naar de belangrijkste reden, bijvoorbeeld waarom een auto kapot kan gaan (bijvoorbeeld een laag oliepeil).

Preventieve methoden opzetten

Met alle informatie gaat het team brainstormen over ideeën om deze problemen te voorkomen. Tegelijkertijd creëren ze strategieën of plannen. Eén van de voorbeelden is het regelmatig controleren van de olie om autopech te voorkomen.

Opnieuw beoordelen en verbeteren

Ten slotte zal het team de zaken in de loop van de tijd in de gaten houden. Vervolgens zorgen ze ervoor dat de preventieve acties werken. Als er nieuwe problemen optreden of oude problemen niet verbeteren, gaan ze terug naar de tekentafel. Van daaruit zullen ze verbeteringen aanbrengen.

Deel 4. FMEA gebruiken

Met behulp van Failure Mode and Effects Analysis (FMEA) kunt u een veiligheidsplan maken om problemen te voorkomen. Hier is een eenvoudige handleiding over het gebruik van FMEA:

1. Verzamel een team

Verzamel eerst een groep mensen. Uw team moet het proces, het product of het systeem kennen dat u wilt analyseren.

2. Identificeer mogelijke problemen

Begin bij deze stap met het opsommen van alle dingen die fout kunnen gaan. Maak een lijst en identificeer de problemen die kunnen optreden.

3. Beoordeel de problemen

Bedenk voor elk probleem dat je hebt opgesomd hoe erg het zou zijn als het zou gebeuren. Gebruik een schaal, bijvoorbeeld van 1 tot 10, waarbij 1 niet zo erg is, en 10 echt heel erg slecht. Dit helpt u erachter te komen welke problemen het ernstigst zijn.

4. Beoordeel de mogelijkheid

Schat vervolgens in hoe waarschijnlijk het is dat elk probleem zich zal voordoen. Geef elk probleem een mogelijkheidsscore.

5. Oorzaken opsporen

Probeer erachter te komen waarom elk probleem kan optreden. Als u zich zorgen maakt over het gebruik van verlopen ingrediënten, kan de oorzaak zijn dat u de houdbaarheidsdatum niet heeft gecontroleerd.

6. Brainstorm over preventieve acties

Bedenk nu manieren om deze problemen te voorkomen of minder erg te maken.

7. Bereken de risicoprioriteit

Vermenigvuldig de ernstscore met de waarschijnlijkheidsscore voor elk probleem. Dit geeft u een “Risk Priority Number” of RPN. Hoe hoger de RPN, hoe urgenter het is om dat probleem aan te pakken.

8. Focus op hoge RPN's

Besteed speciale aandacht aan de problemen met de hoogste RPN's. Dit zijn degenen die de meest onmiddellijke actie nodig hebben.

9. Implementeren en monitoren

Breng uw preventieve acties in de praktijk. Houd de boel in de gaten om te zien of ze werken. Als er nog steeds problemen optreden, pas dan uw plan aan en probeer iets anders.

10. Regelmatig evalueren en verbeteren

FMEA is niet iets eenmaligs. Blijf uw plan in de loop van de tijd herzien en verbeteren. Naarmate je meer leert, kun je het nog beter maken.

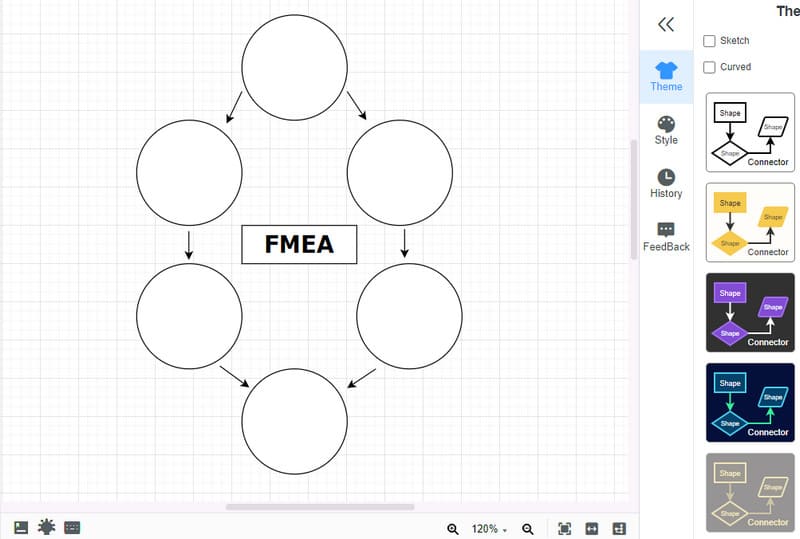

Deel 5. Beste hulpmiddel voor het uitvoeren van FMEA-analyses

MindOnMap is een FMEA-maker (Failure Mode and Effects Analysis) van het hoogste niveau. Het biedt een krachtig en eenvoudig te bedienen platform voor bedrijven en organisaties. Het is ook het beste instrument voor het streven naar uitmuntendheid op het gebied van risicobeheer en kwaliteitsverbetering. Met MindOnMap vindt u een uitgebreide oplossing die is ontworpen om het FMEA-proces te vereenvoudigen en te stroomlijnen. Wat MindOnMap onderscheidt als de beste FMEA-maker is de intuïtieve interface. Zowel beginners als professionals kunnen de tool met veel plezier gebruiken. Bovendien biedt het een naadloze ervaring voor teams om samen te werken. Het zorgt ervoor dat iedereen zijn expertise en inzichten kan inbrengen.

Of u nu potentiële faalwijzen identificeert, de impact ervan beoordeelt, enz., MindOnMap biedt de begeleiding die u nodig hebt om uit te blinken. Hiermee krijgt u het vertrouwen om risico's proactief aan te pakken, de productkwaliteit te verbeteren en de operationele efficiëntie te optimaliseren. Daarom is het een keuze voor diegenen die zich inzetten voor uitmuntendheid in FMEA-analyse.

Veilige download

Veilige download

Verder lezen

Deel 6. Veelgestelde vragen over wat FMEA-analyse is

Wat zijn de 5 stappen van het FMEA-proces?

De 5 stappen van het FMEA-proces zijn:

1. Identificeer mogelijke problemen.

2. Beoordeel de ernst van deze problemen.

3. Schat in hoe waarschijnlijk het is dat de problemen zullen optreden.

4. Zoek de oorzaken van deze problemen.

5. Ontwikkel plannen om de problemen te voorkomen of te beheersen.

Wat is een voorbeeld van FMEA?

Laten we een voorbeeld van FMEA bekijken in de context van een autoproductieproces: identificeer eerst potentiële problemen zoals oververhitting van de motor en verfdefecten. Beoordeel vervolgens de ernst en waarschijnlijkheid ervan. Zoek vervolgens naar de oorzaken, zoals een defecte thermostaat of een menselijke fout. Ontwikkel nu plannen, zoals ontwerpverbeteringen en betere kwaliteitscontrole. Op die manier voorkom je deze problemen en geef je prioriteit aan acties.

Is FMEA lean of Six Sigma?

FMEA is een instrument dat veel wordt gebruikt binnen de Six Sigma-methodiek. Het is niet specifiek een onderdeel van Lean of Six Sigma. Toch wordt het vaak opgenomen in deze kwaliteitsverbeteringsbenaderingen.

Conclusie

Tot slot heb je de definitie en soorten geleerd FMEA-analyse, hoe het werkt en hoe u het moet gebruiken. FMEA speelt inderdaad een essentiële rol bij het verbeteren van de productkwaliteit, betrouwbaarheid en veiligheid in alle sectoren. Terwijl organisaties effectieve FMEA-oplossingen zoeken, MindOnMap onderscheidt zich als een van de beste FMEA-makers. Met de eenvoudige interface en krachtige functies kunnen gebruikers ervoor zorgen dat ze het gewenste FMEA-diagram kunnen maken.