故障モードと影響解析の重要性

企業が自社の製品やプロセスが大きな問題なく機能することをどのように保証しているか知りたいですか?そうですね、彼らはFMEAと呼ばれるものを使用しています。したがって、FMEA は故障モードと影響分析の略です。多くの企業が、問題が発生する前に発見して阻止するためにこれを使用しています。さらに詳しく知りたい場合は、このガイドを読み続けてください。もっと詳しく見てみましょう FMEAとは何ですか、そのさまざまなタイプを含みます。また、読み続けながら、それがどのように機能するのか、どのように使用するのかを学びましょう。最後に、トップの FMEA メーカーを発見します。

- パート 1. FMEA の定義

- パート 2. FMEA の種類

- パート 3. FMEA はどのように機能するか

- パート 4. FMEA の使用方法

- パート 5. FMEA 分析を実行するための最適なツール

- パート 6. FMEA 分析とは何かに関する FAQ

パート 1. FMEA の定義

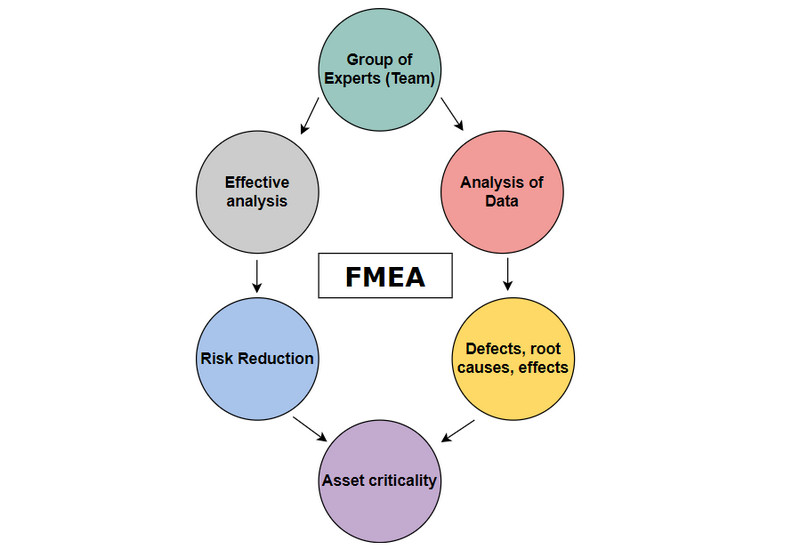

FMEAとは何ですか? FMEA は故障モードおよび影響分析を意味し、ツリー分析とも呼ばれます。これは、コンポーネントが故障する可能性があるさまざまなモードに関連する潜在的なリスクを評価するために使用されます。また、これらの失敗の結果を特定し、必要に応じてリスクを軽減するためのフレームワークを作成します。もう 1 つは、FMEA がエンジニアリング評価としてよく使用されることです。多様な専門家チームがそれを実施します。彼らは、開発の初期段階で製品設計や製造プロセスを綿密に検査します。この分析の目的は、製品が顧客の手に届く前に製品の弱点を検出して対処することです。同時に、製品のより高い品質と安全性も確保します。

FMEA 分析の例を見てみましょう。同時に、視覚的なプレゼンテーションがどのように作成されるかを確認してください。

パート 2. FMEA の種類

FMEA の定義がわかったので、次にそのさまざまなタイプに進みます。 FMEA には主に 3 つのタイプがあり、それぞれ焦点が少し異なります。以下を読み続けながら、これらのタイプについて理解してください。

1. FMEA(DFMEA)の設計

設計 FMEA は、計画および設計段階でシステムまたは製品に重点を置きます。 DFMEA のチームは、製品の設計における潜在的な問題を見つけて修正しようとします。これには、壊れやすい部品やユーザーが混乱する可能性のある機能が含まれています。設計 FMEA を開始するときは、まず製品のさまざまな部品すべてのリストを作成します。このリストは非常に詳細なものであり、小さな部分もすべて含まれています。製品を部品に分解したら、各コンポーネントの潜在的な故障を特定します。このタイプの目標は、製品が最初から安全で信頼性が高く、使いやすいことを保証することです。

2. プロセスFMEA(PFMEA)

プロセス FMEA は、物事がどのように行われるかを分析し、維持することです。製品自体に対して動作する DFMEA とは異なり、PFMEA ではプロセスに対して実行されます。さらに、PFMEA ワークシートの最初の列には、プロセスのステップをリストする必要があります。 DFMEA での製品のコンポーネントとの比較。ここでチームは、サービスまたは製造プロセスの問題の検索に焦点を当てます。彼らは、これらの問題がどの程度発生する可能性があり、どの程度深刻になる可能性があるかを把握しようとします。次に、それらを防止または修正する方法を考え出します。

3. システムFMEA(SFMEA)

名前が示すように、SFMEA はシステム関連の問題に焦点を当てています。機能的FMEAまたはFFMEAとも呼ばれます。したがって、この分析ではシステム全体を高度に検討します。 SFMEA のチームは、さまざまな部品またはシステム間の相互作用と接続を分析します。彼らは、一部の障害がシステム全体にどのような影響を与えるかを理解したいと考えています。同様に、それらのリスクを最小限に抑える方法を知る必要があります。言い換えれば、システム FMEA は、大規模なプロセスまたはプロジェクトですべての部分が適切に連携して動作することを保証します。

パート 3. FMEA はどのように機能するか

何が問題になるかを特定する

まず、チームが集まり、問題が発生する可能性のあるすべての事項のリストを作成します。それはプロセス、製品、またはシステムにある可能性があります。間違いや事故がどんなに小さくても大きくても、あなたはそれらをすべて特定します。

真剣度を評価する

潜在的な問題が発生する可能性がある場合、チームはそれがどの程度深刻になる可能性があるかを考え、評価します。また、各問題には、その深刻度を示すスコアも提供されます。そうすることで、最も重要な問題に集中できるようになります。

可能性を決定する

現在、チームはそれぞれの問題が発生する可能性を計算しています。チームは評価を使用して、それが発生する可能性を推定します。したがって、注意すべきことに優先順位を付けるのに役立ちます。

原因を特定する

問題ごとに、チームはその問題がなぜ起こるのかを解明しようとします。チームは、車が故障する原因(オイル不足など)などの主な原因を探します。

予防方法の確立

すべての情報が揃ったので、チームはこれらの問題を防ぐためのアイデアをブレインストーミングします。同時に戦略や計画を立てます。その一例として、車の故障を防ぐためにオイルを定期的にチェックすることが挙げられます。

再評価と改善

最後に、チームは時間をかけて状況を監視していきます。次に、予防措置が機能していることを確認します。新しい問題が発生したり、古い問題が改善されない場合は、振り出しに戻ります。そこから改良を加えていきます。

パート 4. FMEA の使用方法

故障モード影響分析 (FMEA) を使用すると、問題を防ぐための安全計画を作成できます。 FMEA の使用方法に関する簡単なガイドは次のとおりです。

1. チームを編成する

まず、人のグループを集めます。チームは分析したいプロセス、製品、またはシステムを知っている必要があります。

2. 考えられる問題を特定する

このステップでは、まず問題が発生する可能性のあるものをすべてリストアップします。発生する可能性のある問題をリストアップして特定します。

3. 問題を評価する

リストアップした問題ごとに、それが起こったらどれほどひどいことになるかを考えてください。 1 ~ 10 のようなスケールを使用します。1 はそれほど悪くなく、10 は非常に悪いです。これは、どの問題が最も深刻であるかを把握するのに役立ちます。

4. 可能性を評価する

次に、それぞれの問題が発生する可能性を推定します。各問題に可能性スコアを付けます。

5. 原因の検出

それぞれの問題がなぜ発生するのかを考えてみましょう。賞味期限切れの食材を使うのが心配な場合は、賞味期限を確認していないことが原因かもしれません。

6. 予防策のブレインストーミング

次に、これらの問題を防止するか、問題を軽減する方法をブレインストーミングします。

7. リスク優先度の計算

各問題の深刻度スコアに可能性スコアを掛けます。これにより、「リスク優先度番号」または RPN が得られます。 RPN が高いほど、その問題への対処がより緊急になります。

8. 高いRPNに焦点を当てる

最高の RPN に関する問題には特に注意してください。これらは最も早急な対応が必要なものです。

9. 実装と監視

予防措置を実践してください。物事が機能しているかどうかを確認するために、常に監視してください。それでも問題が発生する場合は、計画を調整して別のことを試してください。

10. 定期的に見直して改善する

FMEA は 1 回限りのものではありません。時間をかけて計画を見直し、改善し続けてください。さらに学ぶことで、さらに改善することができます。

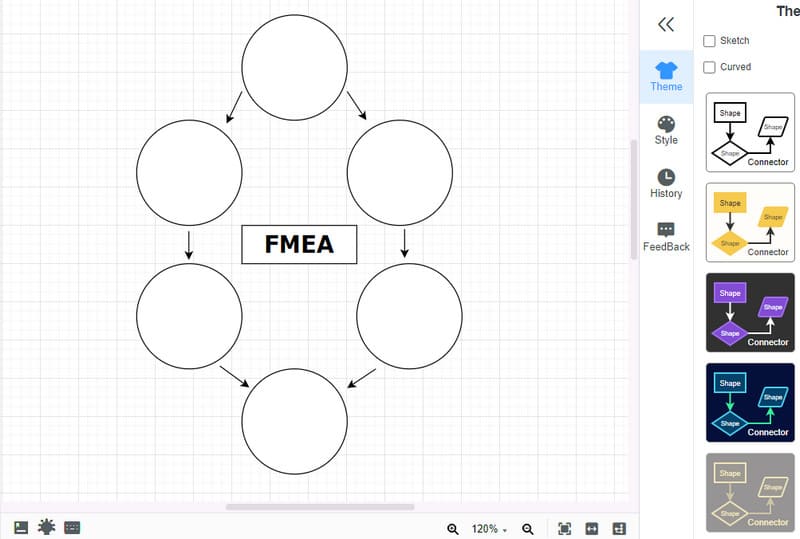

パート 5. FMEA 分析を実行するための最適なツール

MindOnMap は、FMEA (故障モードおよび影響解析) のトップメーカーです。企業や組織に強力で操作が簡単なプラットフォームを提供します。また、優れたリスク管理と品質向上を追求するための最良のツールでもあります。 MindOnMap を使用すると、FMEA プロセスを簡素化および合理化するように設計された包括的なソリューションが見つかります。 MindOnMap を最高の FMEA メーカーとして際立たせているのは、その直観的なインターフェイスです。初心者もプロも楽しくツールを使用できます。さらに、チームが共同作業するためのシームレスなエクスペリエンスを提供します。これにより、誰もが専門知識や洞察を提供できるようになります。

潜在的な障害モードの特定、その影響の評価などを行っている場合でも、MindOnMap は優れたパフォーマンスを発揮するために必要なガイダンスを提供します。これにより、リスクに積極的に対処し、製品の品質を向上させ、業務効率を最適化する自信が得られます。そのため、FMEA 分析で卓越性を達成しようとしている人にとって、頼りになる選択肢となります。

パート 6. FMEA 分析とは何かに関する FAQ

FMEA プロセスの 5 つのステップとは何ですか?

FMEA プロセスの 5 つのステップは次のとおりです。

1. 考えられる問題を特定します。

2. それらの問題の深刻さを評価します。

3. 問題が発生する可能性を推定します。

4. これらの問題の原因を見つけます。

5. 問題を防止または管理するための計画を作成します。

FMEA の例は何ですか?

自動車の製造プロセスに関連した FMEA の例を考えてみましょう。まず、エンジンの過熱や塗装の欠陥などの潜在的な問題を特定します。次に、その深刻さと可能性を評価します。次に、サーモスタットの故障や人的ミスなどの原因を探します。次に、設計の改善や品質管理の向上などの計画を策定します。そうすることで、これらの問題を防止し、アクションに優先順位を付けることができます。

FMEA はリーンですか、それともシックス シグマですか?

FMEA は、シックス シグマ手法内で一般的に使用されるツールです。これは特にリーンやシックス シグマの一部ではありません。しかし、これらの品質向上アプローチには多くの場合組み込まれています。

結論

結論として、次の定義と種類を学習しました。 FMEA分析、その仕組みと使用方法。実際、FMEA は業界全体で製品の品質、信頼性、安全性を向上させる上で重要な役割を果たしています。組織が効果的な FMEA ソリューションを求める中、 MindOnMap は最高の FMEA メーカーの 1 つとして際立っています。わかりやすいインターフェイスと強力な機能により、ユーザーは希望する FMEA 図を確実に作成できます。