Signifikansi Mode Kegagalan dan Analisis Efek

Apakah Anda bertanya-tanya bagaimana perusahaan memastikan produk dan proses mereka bekerja tanpa masalah besar? Ya, mereka menggunakan sesuatu yang disebut FMEA. Jadi, FMEA adalah singkatan dari Failure Mode and Effects Analysis. Banyak perusahaan menggunakannya untuk mengenali dan menghentikan masalah sebelum terjadi. Jika Anda ingin menggali lebih dalam, teruslah membaca panduan ini. Mari kita lihat lebih dekat apa itu FMEA, termasuk berbagai jenisnya. Pelajari juga cara kerjanya dan cara menggunakannya sambil terus membaca. Terakhir, temukan pembuat FMEA terbaik.

- Bagian 1. Definisi FMEA

- Bagian 2. Jenis FMEA

- Bagian 3. Bagaimana cara kerja FMEA

- Bagian 4. Cara Menggunakan FMEA

- Bagian 5. Alat Terbaik untuk Melakukan Analisis FMEA

- Bagian 6. FAQ Tentang Apa itu Analisis FMEA

Bagian 1. Definisi FMEA

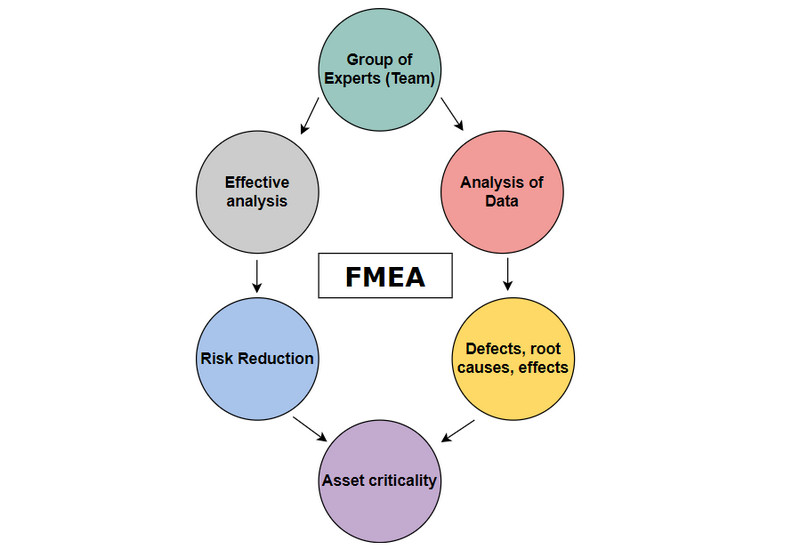

Apa itu FMEA? FMEA berarti Analisis Mode Kegagalan dan Efek, yang sering disebut dengan Analisis Pohon. Hal ini digunakan untuk mengevaluasi potensi risiko yang terkait dengan berbagai cara di mana suatu komponen mungkin gagal. Selain itu, pendekatan ini juga mengidentifikasi konsekuensi dari kegagalan tersebut dan menciptakan kerangka kerja untuk mengurangi risiko bila diperlukan. Hal lainnya, FMEA biasa digunakan sebagai penilaian teknik. Tim ahli yang beragam melakukannya. Mereka memeriksa dengan cermat desain produk atau proses manufaktur selama tahap awal pengembangan. Tujuan analisis ini adalah untuk mendeteksi dan mengatasi kelemahan produk sebelum sampai ke tangan pelanggan. Pada saat yang sama, ini juga menjamin kualitas dan keamanan produk yang lebih tinggi.

Lihatlah contoh analisis FMEA. Pada saat yang sama, periksa bagaimana presentasi visual dibuat saat Anda melanjutkan.

Dapatkan analisis FMEA terperinci.

Bagian 2. Jenis FMEA

Sekarang setelah Anda memiliki definisi FMEA, kita akan beralih ke jenis-jenisnya. FMEA memiliki tiga tipe utama, masing-masing dengan fokus yang sedikit berbeda. Kenali tipe-tipe ini sambil melanjutkan membaca di bawah ini:

1. Desain FMEA (DFMEA)

Perancangan FMEA lebih fokus pada sistem atau produk saat berada pada tahap perencanaan dan perancangan. Tim di DFMEA mencoba menemukan dan memperbaiki potensi masalah dalam desain produk. Ini mencakup bagian-bagian yang mungkin mudah rusak atau fitur-fitur yang dapat membingungkan pengguna. Saat Anda memulai Design FMEA, pertama-tama Anda membuat daftar semua bagian berbeda dari produk Anda. Daftar ini bisa sangat rinci, dengan menyertakan semua bagian kecilnya. Setelah produk dipecah menjadi beberapa bagian, tentukan potensi kegagalan setiap komponen. Tujuan dari jenis ini adalah untuk memastikan produk tersebut aman, andal, dan mudah digunakan sejak awal.

2. Proses FMEA (PFMEA)

Proses FMEA adalah tentang menganalisis dan memelihara bagaimana sesuatu dilakukan. Dalam PFMEA, ini dilakukan pada suatu proses, tidak seperti DFMEA yang bekerja pada produk itu sendiri. Selain itu, di kolom awal Lembar Kerja PFMEA, Anda harus mencantumkan langkah-langkah proses Anda. Dibandingkan dengan komponen produk Anda di DFMEA. Di sini, tim fokus mencari masalah pada proses pelayanan atau manufaktur. Mereka mencoba mencari tahu seberapa besar kemungkinan masalah ini terjadi dan seberapa buruk dampaknya. Kemudian, mereka menemukan cara untuk mencegah atau memperbaikinya.

3. Sistem FMEA (SFMEA)

Sesuai dengan namanya, SFMEA fokus pada permasalahan yang berhubungan dengan sistem. Ini juga disebut FMEA fungsional atau FFMEA. Jadi, analisis ini memperhatikan keseluruhan sistem secara mendalam. Tim di SFMEA menganalisis interaksi dan hubungan antara berbagai bagian atau sistem. Mereka ingin memahami bagaimana kegagalan pada satu bagian dapat mempengaruhi keseluruhan sistem. Selain itu, mereka juga harus mengetahui cara meminimalkan risiko tersebut. Dengan kata lain, Sistem FMEA memastikan bahwa semua bagian bekerja sama dengan baik dalam proses atau proyek yang lebih besar.

Bagian 3. Bagaimana FMEA Bekerja

Identifikasi Apa yang Mungkin Salah

Pertama, sebuah tim berkumpul untuk membuat daftar semua hal yang mungkin salah. Bisa dalam proses, produk, atau sistem. Tidak peduli seberapa kecil atau besar kesalahan atau kecelakaannya, Anda dapat mengidentifikasi semuanya.

Nilai Keseriusannya

Jika potensi masalah mungkin terjadi, tim akan memikirkan dan menilai seberapa buruk masalah tersebut. Mereka juga memberikan skor pada setiap masalah untuk menunjukkan seberapa serius masalah tersebut. Dengan cara ini, hal ini membantu mereka fokus pada masalah yang paling penting.

Putuskan Kemungkinan

Sekarang, tim memperkirakan seberapa besar kemungkinan setiap masalah akan terjadi. Tim akan menggunakan peringkat untuk memperkirakan kemungkinan hal itu terjadi. Dengan demikian, ini membantu memprioritaskan apa yang harus diperhatikan.

Tentukan Penyebabnya

Untuk setiap masalah, tim mencoba mencari tahu mengapa hal itu bisa terjadi. Tim mencari alasan utama, seperti mengapa mobil bisa mogok (misalnya, oli rendah).

Tetapkan Metode Pencegahan

Dengan memiliki semua informasi, tim akan bertukar pikiran mengenai ide-ide untuk mencegah masalah ini. Pada saat yang sama, mereka membuat strategi atau rencana. Salah satu contohnya adalah melakukan pengecekan oli secara berkala untuk menghindari kerusakan pada mobil.

Menilai Kembali dan Meningkatkan

Terakhir, tim akan mengawasi hal-hal dari waktu ke waktu. Kemudian, mereka memastikan tindakan pencegahannya berhasil. Jika masalah baru terjadi atau masalah lama tidak kunjung membaik, masalah tersebut akan kembali ke papan gambar. Dari sana, mereka akan melakukan perbaikan.

Bagian 4. Cara Menggunakan FMEA

Dengan menggunakan Failure Mode and Effects Analysis (FMEA), Anda dapat membuat rencana keselamatan untuk mencegah masalah. Berikut panduan sederhana tentang cara menggunakan FMEA:

1. Kumpulkan Tim

Pertama, kumpulkan sekelompok orang. Tim Anda harus mengetahui proses, produk, atau sistem yang ingin Anda analisis.

2. Identifikasi Kemungkinan Masalah

Pada langkah ini, mulailah dengan membuat daftar semua hal yang mungkin salah. Buat daftar dan identifikasi masalah yang mungkin terjadi.

3. Nilai Masalahnya

Untuk setiap masalah yang Anda daftarkan, pikirkan betapa buruknya jika hal itu terjadi. Gunakan skala, seperti 1 sampai 10, di mana 1 tidak terlalu buruk, dan 10 benar-benar buruk. Ini membantu Anda mengetahui masalah mana yang paling serius.

4. Nilai Kemungkinannya

Selanjutnya, perkirakan seberapa besar kemungkinan terjadinya setiap masalah. Berikan skor kemungkinan pada setiap masalah.

5. Deteksi Penyebab

Cobalah untuk mencari tahu mengapa setiap masalah bisa terjadi. Jika Anda khawatir menggunakan bahan kadaluwarsa, penyebabnya mungkin karena Anda tidak memeriksa tanggal kadaluwarsanya.

6. Lakukan Brainstorming Tindakan Pencegahan

Sekarang, pikirkan cara untuk mencegah masalah ini atau mengurangi dampak buruknya.

7. Menghitung Prioritas Risiko

Kalikan skor keseriusan dengan skor kemungkinan untuk setiap masalah. Ini memberi Anda “Nomor Prioritas Risiko” atau RPN. Semakin tinggi RPN maka semakin mendesak penanganan permasalahan tersebut.

8. Fokus pada RPN Tinggi

Berikan perhatian khusus pada masalah dengan RPN tertinggi. Inilah yang memerlukan tindakan segera.

9. Melaksanakan dan Memantau

Praktikkan tindakan pencegahan Anda. Awasi hal-hal untuk melihat apakah semuanya berfungsi. Jika masalah masih terjadi, sesuaikan rencana Anda dan coba cara lain.

10. Tinjau dan Tingkatkan Secara Teratur

FMEA bukanlah hal yang hanya terjadi satu kali saja. Terus tinjau dan tingkatkan rencana Anda seiring waktu. Saat Anda mempelajari lebih lanjut, Anda dapat menjadikannya lebih baik lagi.

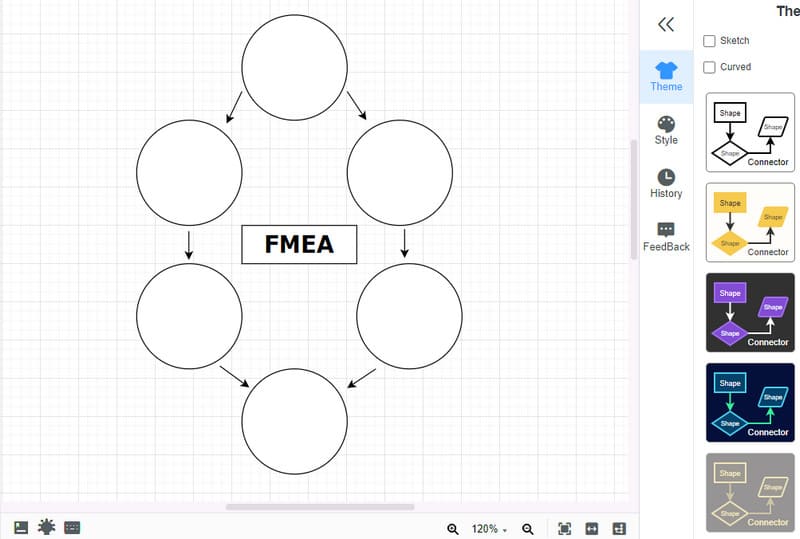

Bagian 5. Alat Terbaik untuk Melakukan Analisis FMEA

MindOnMap adalah pembuat FMEA (Mode Kegagalan dan Analisis Efek) papan atas. Ini menawarkan platform yang kuat dan mudah dioperasikan untuk bisnis dan organisasi. Ini juga merupakan alat terbaik untuk mencapai keunggulan dalam manajemen risiko dan peningkatan kualitas. Dengan MindOnMap, Anda akan menemukan solusi komprehensif yang dirancang untuk menyederhanakan dan menyederhanakan proses FMEA. Yang membedakan MindOnMap sebagai pembuat FMEA terbaik adalah antarmukanya yang intuitif. Baik pemula maupun profesional mungkin senang menggunakan alat ini. Selain itu, ini menawarkan pengalaman yang lancar bagi tim untuk bekerja sama. Hal ini memastikan bahwa setiap orang dapat menyumbangkan keahlian dan wawasan mereka.

Sekarang, baik Anda mengidentifikasi potensi mode kegagalan, menilai dampaknya, dll., MindOnMap memberikan panduan yang Anda butuhkan untuk menjadi yang terbaik. Dengan itu, Anda akan memiliki kepercayaan diri untuk secara proaktif mengatasi risiko, meningkatkan kualitas produk, dan mengoptimalkan efisiensi operasional. Oleh karena itu, ini adalah pilihan tepat bagi mereka yang berkomitmen untuk mencapai keunggulan dalam analisis FMEA.

Unduhan Aman

Unduhan Aman

Bacaan lebih lanjut

Bagian 6. FAQ Tentang Apa itu Analisis FMEA

Apa 5 langkah proses FMEA?

5 langkah proses FMEA adalah:

1. Identifikasi kemungkinan masalah.

2. Menilai keseriusan masalah-masalah tersebut.

3. Perkirakan seberapa besar kemungkinan terjadinya masalah.

4. Temukan penyebab masalah tersebut.

5. Mengembangkan rencana untuk mencegah atau menangani masalah.

Apa contoh FMEA?

Mari kita lihat contoh FMEA dalam konteks proses pembuatan mobil: Pertama, identifikasi potensi masalah seperti mesin terlalu panas dan cacat cat. Kemudian, nilai keseriusan dan kemungkinannya. Selanjutnya cari penyebabnya, misalnya termostat rusak atau human error. Sekarang, kembangkan rencana, seperti perbaikan desain dan kontrol kualitas yang lebih baik. Dengan cara ini, Anda akan mencegah masalah ini dan memprioritaskan tindakan.

Apakah FMEA ramping atau Six Sigma?

FMEA adalah alat yang biasa digunakan dalam metodologi Six Sigma. Ini bukan bagian khusus dari Lean atau Six Sigma. Namun, hal ini sering kali dimasukkan ke dalam pendekatan peningkatan kualitas ini.

Kesimpulan

Sebagai kesimpulan, Anda telah mempelajari definisi dan jenis-jenisnya Analisis FMEA, cara kerjanya, dan cara menggunakannya. Memang benar, FMEA memainkan peran penting dalam meningkatkan kualitas produk, keandalan, dan keamanan di seluruh industri. Ketika organisasi mencari solusi FMEA yang efektif, MindOnMap menonjol sebagai salah satu pembuat FMEA terbaik. Dengan antarmuka sederhana dan fitur canggih, pengguna dapat memastikan bahwa mereka dapat membuat diagram FMEA yang diinginkan.