Importancia do modo de avaría e análise de efectos

Pregúntase como as empresas garanten que os seus produtos e procesos funcionen sen grandes problemas? Ben, usan algo chamado FMEA. Así, FMEA significa Modo de falla e análise de efectos. Moitas empresas úsano para detectar e deter problemas antes de que se produzan. Se queres afondar, continúa lendo esta guía. Vexamos máis de cerca o que é FMEA, incluíndo os seus diferentes tipos. Ademais, aprende como funciona e como usalo mentres continúas lendo. Finalmente, descubre o principal fabricante de FMEA.

- Parte 1. Definición FMEA

- Parte 2. Tipos de FMEA

- Parte 3. Como funciona FMEA

- Parte 4. Como usar FMEA

- Parte 5. Mellor ferramenta para facer análise FMEA

- Parte 6. Preguntas frecuentes sobre o que é a análise FMEA

Parte 1. Definición FMEA

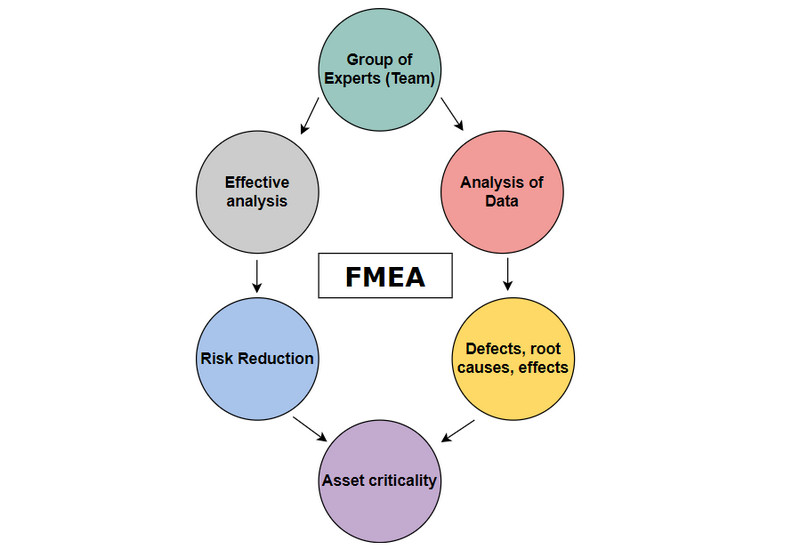

Que é FMEA? FMEA significa Análise de Modo de Fallo e Efectos, que a miúdo se denomina Análise de Árbore. Utilízase para avaliar os riscos potenciais vinculados a varios modos nos que un compoñente pode fallar. Ademais, identifica as consecuencias destes fallos e crea un marco para reducir os riscos cando sexa necesario. Outra cousa, FMEA úsase habitualmente como avaliación de enxeñería. Un equipo diverso de expertos leva a cabo. Examinan de preto os deseños de produtos ou os procesos de fabricación durante as primeiras fases de desenvolvemento. O obxectivo desta análise é detectar e abordar as debilidades dos produtos antes de que cheguen ás mans do cliente. Ao mesmo tempo, tamén garante unha maior calidade e seguridade do produto.

Bótalle un ollo a un exemplo dunha análise FMEA. Ao mesmo tempo, comprobe como se crea a presentación visual mentres avanza.

Obter unha análise detallada FMEA.

Parte 2. Tipos de FMEA

Agora que tes a definición FMEA, pasaremos aos seus diferentes tipos. FMEA ten tres tipos principais, cada un cun enfoque lixeiramente diferente. Coñece estes tipos mentres continúas lendo a continuación:

1. Deseño FMEA (DFMEA)

Deseño FMEA está máis centrado no sistema ou produto mentres está nas etapas de planificación e deseño. Os equipos de DFMEA tentan atopar e solucionar problemas potenciais no deseño do produto. Inclúe pezas que poden romperse facilmente ou funcións que poden resultar confusas para os usuarios. Cando inicias un FMEA de deseño, primeiro fas unha lista de todas as diferentes partes do teu produto. Esta lista pode ser moi detallada, con todas as pezas pequenas incluídas. Unha vez que o produto está dividido en partes, determine os posibles fallos de cada compoñente. O obxectivo deste tipo é garantir que o produto sexa seguro, fiable e fácil de usar desde o principio.

2. Proceso FMEA (PFMEA)

Proceso FMEA consiste en analizar e manter como se fan as cousas. En PFMEA, realízase nun proceso, a diferenza do DFMEA, que funciona no propio produto. Ademais, nas columnas iniciais da folla de traballo PFMEA, tes que enumerar os pasos do teu proceso. En comparación cos compoñentes do seu produto no DFMEA. Aquí, o equipo céntrase na procura de problemas no servizo ou nos procesos de fabricación. Intentan descubrir a probabilidade destes problemas e o grave que poden ser. Despois, veñen con formas de previlos ou corrixilos.

3. Sistema FMEA (SFMEA)

Como o nome indica, SFMEA céntrase nos problemas relacionados co sistema. Tamén se lle chama FMEA ou FFMEA funcional. Polo tanto, esta análise analiza todo o sistema. Os equipos de SFMEA analizan as interaccións e conexións entre diferentes partes ou sistemas. Queren entender como un fallo nunha parte pode afectar a todo o sistema. Así mesmo, teñen que saber minimizar eses riscos. Noutras palabras, System FMEA garante que todas as pezas funcionen ben xuntas en procesos ou proxectos máis grandes.

Parte 3. Como funciona FMEA

Identifica o que pode saír mal

En primeiro lugar, un equipo reúnese para facer unha lista de todas as cousas que poden saír mal. Pode estar no proceso, produto ou sistema. Non importa o pequenos ou grandes que sexan os erros ou contratempos, identificalos todos.

Valora a seriedade

Se poden ocorrer os posibles problemas, o equipo pensa e valora o mal que pode ser. Tamén proporcionan a cada problema unha puntuación para mostrar o grave que é. Deste xeito, axúdalles a centrarse nos problemas máis importantes.

Decide a probabilidade

Agora, o equipo descobre a probabilidade de que ocorra cada problema. O equipo utilizará unha clasificación para estimar as posibilidades de que ocorra. Así, axuda a priorizar a que prestar atención.

Determinar as Causas

Para cada problema, o equipo trata de descubrir por que pode ocorrer. O equipo busca a razón principal, como por que un coche pode avariar (por exemplo, baixo aceite).

Establecer Métodos Preventivos

Tendo toda a información, o equipo elaborará ideas para previr estes problemas. Ao mesmo tempo, crean estratexias ou plans. Un dos exemplos é revisar o aceite regularmente para evitar unha avaría do coche.

Re-avaliar e mellorar

Finalmente, o equipo estará atento ás cousas co paso do tempo. Despois, comproban que as accións preventivas funcionan. Se ocorren novos problemas ou os vellos non melloran, volven ao taboleiro de debuxo. A partir de aí, farán melloras.

Parte 4. Como usar FMEA

Usando o modo de falla e análise de efectos (FMEA), pode crear un plan de seguridade para evitar problemas. Aquí tes unha guía sinxela sobre como usar FMEA:

1. Reúne un equipo

Primeiro, reúne un grupo de persoas. O teu equipo debe coñecer o proceso, produto ou sistema que queres analizar.

2. Identificar posibles problemas

Neste paso, comece enumerando todas as cousas que poden saír mal. Enumera e identifica os problemas que poden ocorrer.

3. Valora os problemas

Para cada problema que enumeraches, pensa no grave que sería se ocorrese. Usa unha escala, como do 1 ao 10, onde 1 non é tan malo e 10 é moi, moi malo. Isto axúdache a descubrir cales son os problemas máis graves.

4. Valora a posibilidade

A continuación, estima a probabilidade de que se produza cada problema. Dálle a cada número unha puntuación de posibilidade.

5. Detectar Causas

Tenta descubrir por que pode ocorrer cada problema. Se estás preocupado por usar ingredientes caducados, a causa pode ser que non comprobou as datas de caducidade.

6. Brainstorm Accións Preventivas

Agora, pense formas de previr estes problemas ou facelos menos graves.

7. Calcular a prioridade de risco

Multiplique a puntuación de gravidade pola puntuación de probabilidade de cada problema. Isto dálle un "Número de prioridade de risco" ou RPN. Canto maior sexa a RPN, máis urxente é tratar con ese problema.

8. Centrarse nos RPN altos

Preste especial atención aos problemas cos RPN máis altos. Estes son os que necesitan unha acción máis inmediata.

9. Implementar e supervisar

Pon en práctica as túas accións preventivas. Mantéñase atento ás cousas para ver se funcionan. Se aínda se producen problemas, axusta o teu plan e proba outra cousa.

10. Revisar e mellorar regularmente

FMEA non é cousa dunha soa vez. Continúa revisando e mellorando o teu plan ao longo do tempo. A medida que aprendes máis, podes facelo aínda mellor.

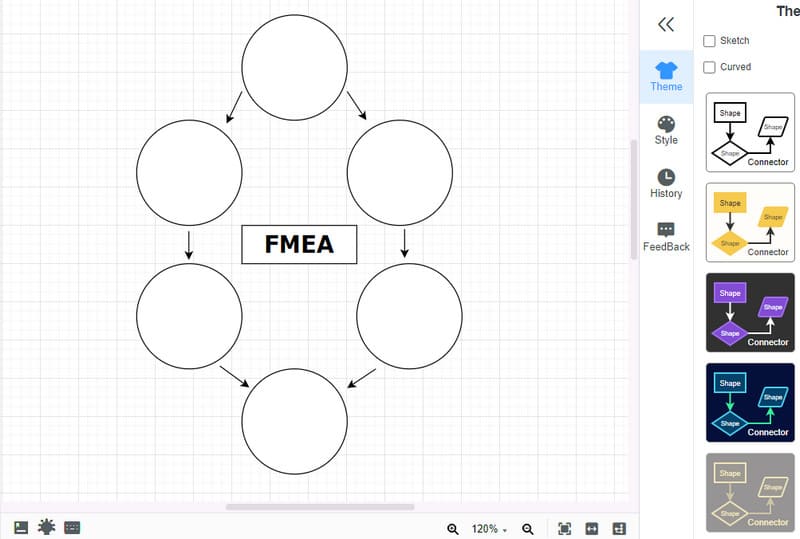

Parte 5. Mellor ferramenta para facer análise FMEA

MindOnMap é un fabricante de primeiro nivel FMEA (Failure Mode and Effects Analysis). Ofrece unha plataforma potente e fácil de manexar para empresas e organizacións. Tamén é a mellor ferramenta para buscar a excelencia na xestión de riscos e na mellora da calidade. Con MindOnMap, atoparás unha solución completa deseñada para simplificar e axilizar o proceso FMEA. O que distingue a MindOnMap como o mellor fabricante de FMEA é a súa interface intuitiva. Tanto os principiantes como os profesionais poden gozar usando a ferramenta. Ademais, ofrece unha experiencia perfecta para que os equipos traballen xuntos. Asegura que todos poidan aportar a súa experiencia e coñecementos.

Agora, se estás identificando posibles modos de falla, avaliando os seus impactos, etc., MindOnMap ofrece a orientación que necesitas para sobresalir. Con el, terá a confianza necesaria para abordar os riscos de forma proactiva, mellorar a calidade do produto e optimizar a eficiencia operativa. É por iso que é unha opción preferida para aqueles que se comprometen a acadar a excelencia na análise FMEA.

Descarga segura

Descarga segura

Lecturas complementarias

Parte 6. Preguntas frecuentes sobre o que é a análise FMEA

Cales son os 5 pasos do proceso FMEA?

Os 5 pasos do proceso FMEA son:

1. Identificar posibles problemas.

2. Valora a gravidade deses problemas.

3. Estima a probabilidade de que se produzan os problemas.

4. Busca as causas destes problemas.

5. Elaborar plans para previr ou xestionar os problemas.

Cal é un exemplo de FMEA?

Consideremos un exemplo de FMEA no contexto dun proceso de fabricación de automóbiles: en primeiro lugar, identifique problemas potenciais como o sobrequecemento do motor e os defectos da pintura. Despois, valora a súa gravidade e probabilidade. A continuación, busque as causas, como un termostato defectuoso ou un erro humano. Agora, desenvolve plans, como melloras no deseño e mellor control de calidade. Deste xeito, evitarás estes problemas e priorizarás as accións.

É FMEA Lean ou Six Sigma?

FMEA é unha ferramenta de uso habitual dentro da metodoloxía Six Sigma. Non é específicamente unha parte de Lean ou Six Sigma. Porén, moitas veces incorpórase a estes enfoques de mellora da calidade.

Conclusión

Para concluír, aprendiches a definición e os tipos de Análise FMEA, como funciona e como usalo. De feito, FMEA xoga un papel esencial na mellora da calidade, fiabilidade e seguridade dos produtos en todas as industrias. A medida que as organizacións buscan solucións FMEA eficaces, MindOnMap destaca como un dos mellores creadores de FMEA. Coa súa interface sinxela e poderosas funcións, os usuarios poden asegurarse de que poden facer o seu diagrama FMEA desexado.