Importance du mode de défaillance et analyse de ses effets

Vous vous demandez comment les entreprises garantissent que leurs produits et processus fonctionnent sans problème majeur ? Eh bien, ils utilisent quelque chose appelé FMEA. Ainsi, FMEA signifie Failure Mode and Effects Analysis. De nombreuses entreprises l'utilisent pour détecter et arrêter les problèmes avant qu'ils ne surviennent. Si vous souhaitez approfondir, continuez à lire ce guide. Regardons de plus près qu'est-ce que l'AMDEC, y compris ses différents types. Apprenez également comment cela fonctionne et comment l'utiliser tout en poursuivant votre lecture. Enfin, découvrez le meilleur créateur d'AMDEC.

- Partie 1. Définition AMDEC

- Partie 2. Types d'AMDEC

- Partie 3. Comment fonctionne l'AMDEC

- Partie 4. Comment utiliser l'AMDEC

- Partie 5. Meilleur outil pour effectuer une analyse AMDEC

- Partie 6. FAQ sur ce qu'est l'analyse AMDEC

Partie 1. Définition AMDEC

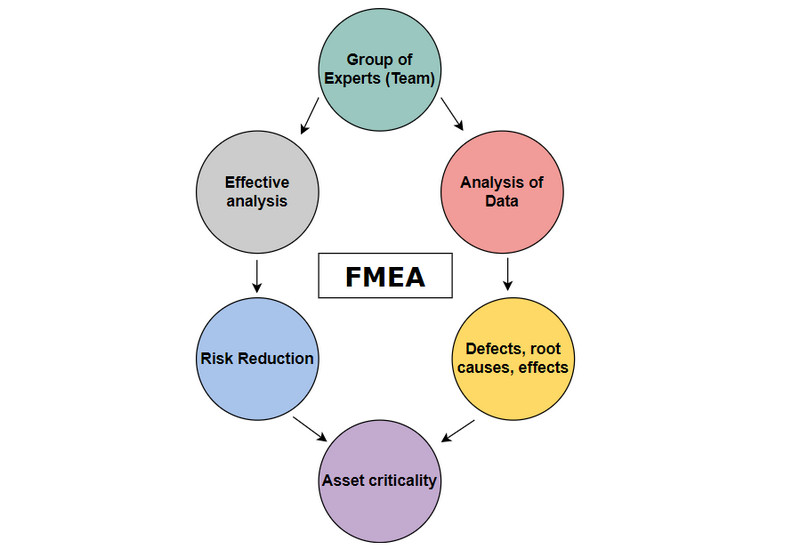

Qu’est-ce que l’AMDEC ? FMEA signifie Analyse des modes de défaillance et de leurs effets, souvent appelée analyse arborescente. Il permet d'évaluer les risques potentiels liés aux différents modes de défaillance d'un composant. En outre, il identifie les conséquences de ces échecs et crée un cadre pour réduire les risques lorsque cela est nécessaire. Autre chose, l'AMDEC est couramment utilisée comme évaluation technique. Une équipe diversifiée d’experts le mène. Ils examinent de près la conception des produits ou les processus de fabrication dès les premières étapes du développement. Le but de cette analyse est de détecter et de remédier aux faiblesses des produits avant qu'ils n'atteignent les mains du client. Dans le même temps, cela garantit également une qualité et une sécurité supérieures du produit.

Jetez un œil à un exemple d’analyse FMEA. En même temps, vérifiez comment la présentation visuelle est créée au fur et à mesure.

Obtenez une analyse FMEA détaillée.

Partie 2. Types d'AMDEC

Maintenant que vous avez la définition de l'AMDEC, nous allons passer à ses différents types. L'AMDEC comporte trois types principaux, chacun avec un objectif légèrement différent. Apprenez à connaître ces types en poursuivant votre lecture ci-dessous :

1. Conception AMDEC (DFMEA)

L'AMDEC de conception est davantage axée sur le système ou le produit lors des étapes de planification et de conception. Les équipes de DFMEA essaient de trouver et de résoudre tout problème potentiel dans la conception du produit. Il comprend des pièces susceptibles de se briser facilement ou des fonctionnalités susceptibles de dérouter les utilisateurs. Lorsque vous démarrez une AMDEC de conception, vous dressez d’abord une liste de toutes les différentes parties de votre produit. Cette liste peut être très détaillée, avec tous les petits éléments inclus. Une fois le produit décomposé en plusieurs parties, déterminez les défaillances potentielles de chaque composant. L’objectif de ce type est de garantir que le produit est sûr, fiable et facile à utiliser dès le début.

2. AMDEC Processus (PFMEA)

L’AMDEC de processus consiste à analyser et à maintenir la façon dont les choses sont faites. Dans PFMEA, elle est réalisée sur un processus, contrairement à DFMEA, qui travaille sur le produit lui-même. De plus, dans les premières colonnes de la feuille de travail PFMEA, vous devez lister les étapes de votre processus. Par rapport aux composants de votre produit dans le DFMEA. Ici, l'équipe se concentre sur la recherche de problèmes dans les processus de service ou de fabrication. Ils essaient de déterminer la probabilité et la gravité de ces problèmes. Ensuite, ils trouvent des moyens de les prévenir ou de les corriger.

3. AMDEC système (SFMEA)

Comme son nom l'indique, SFMEA se concentre sur les problèmes liés au système. On l’appelle également FMEA fonctionnelle ou FFMEA. Ainsi, cette analyse porte un regard attentif sur l’ensemble du système. Les équipes de SFMEA analysent les interactions et les connexions entre différentes parties ou systèmes. Ils veulent comprendre comment une défaillance d’un élément pourrait affecter l’ensemble du système. De même, ils doivent savoir comment minimiser ces risques. En d’autres termes, le système FMEA garantit que toutes les pièces fonctionnent bien ensemble dans des processus ou des projets plus vastes.

Partie 3. Comment fonctionne l'AMDEC

Identifiez ce qui pourrait mal se passer

Tout d’abord, une équipe se réunit pour dresser une liste de toutes les choses qui pourraient mal tourner. Cela peut être dans le processus, le produit ou le système. Peu importe la taille des erreurs ou des incidents, vous les identifiez tous.

Évaluez le sérieux

Si des problèmes potentiels peuvent survenir, l’équipe réfléchit et évalue la gravité de la situation. Ils attribuent également à chaque problème un score pour montrer sa gravité. De cette façon, cela les aide à se concentrer sur les problèmes les plus importants.

Décider de la probabilité

Désormais, l’équipe détermine la probabilité que chaque problème se produise. L'équipe utilisera une note pour estimer les chances que cela se produise. Ainsi, cela permet de prioriser les éléments auxquels il faut prêter attention.

Déterminer les causes

Pour chaque problème, l’équipe essaie de comprendre pourquoi cela pourrait survenir. L'équipe recherche la raison principale, par exemple pourquoi une voiture pourrait tomber en panne (par exemple, un niveau d'huile bas).

Établir des méthodes préventives

Disposant de toutes les informations, l’équipe réfléchira à des idées pour prévenir ces problèmes. En même temps, ils créent des stratégies ou des plans. L’un des exemples est la vérification régulière de l’huile pour éviter une panne de voiture.

Réévaluer et améliorer

Enfin, l’équipe gardera un œil sur la durée. Ensuite, ils s’assurent que les actions préventives fonctionnent. Si de nouveaux problèmes surviennent ou si les anciens ne s’améliorent pas, ils retournent à la planche à dessin. À partir de là, ils apporteront des améliorations.

Partie 4. Comment utiliser l'AMDEC

À l’aide de l’analyse des modes de défaillance et de leurs effets (FMEA), vous pouvez créer un plan de sécurité pour prévenir les problèmes. Voici un guide simple sur la façon d'utiliser l'AMDEC :

1. Rassemblez une équipe

Tout d’abord, rassemblez un groupe de personnes. Votre équipe doit connaître le processus, le produit ou le système que vous souhaitez analyser.

2. Identifiez les problèmes possibles

Dans cette étape, commencez par énumérer toutes les choses qui pourraient mal tourner. Répertoriez et identifiez les problèmes qui pourraient survenir.

3. Évaluez les problèmes

Pour chaque problème que vous avez énuméré, réfléchissez à la gravité de ce qui se produirait s’il se produisait. Utilisez une échelle de 1 à 10, où 1 n'est pas si mauvais et 10 est vraiment très mauvais. Cela vous aide à déterminer quels sont les problèmes les plus graves.

4. Évaluez la possibilité

Ensuite, estimez la probabilité que chaque problème se produise. Attribuez à chaque problème un score de possibilité.

5. Détecter les causes

Essayez de comprendre pourquoi chaque problème peut survenir. Si vous craignez d'utiliser des ingrédients périmés, cela peut être dû au fait que vous n'avez pas vérifié les dates de péremption.

6. Réfléchissez aux actions préventives

Maintenant, réfléchissez aux moyens de prévenir ces problèmes ou de les rendre moins graves.

7. Calculer la priorité des risques

Multipliez le score de gravité par le score de probabilité pour chaque problème. Cela vous donne un « numéro de priorité de risque » ou RPN. Plus le RPN est élevé, plus il est urgent de s’attaquer à ce problème.

8. Concentrez-vous sur les RPN élevés

Portez une attention particulière aux problèmes liés aux RPN les plus élevés. Ce sont ceux qui nécessitent une action la plus immédiate.

9. Mettre en œuvre et surveiller

Mettez en pratique vos actions préventives. Gardez un œil sur les choses pour voir si elles fonctionnent. Si les problèmes persistent, ajustez votre plan et essayez autre chose.

10. Réviser et améliorer régulièrement

L'AMDEC n'est pas une chose ponctuelle. Continuez à revoir et à améliorer votre plan au fil du temps. Au fur et à mesure que vous en apprendrez davantage, vous pourrez l’améliorer encore.

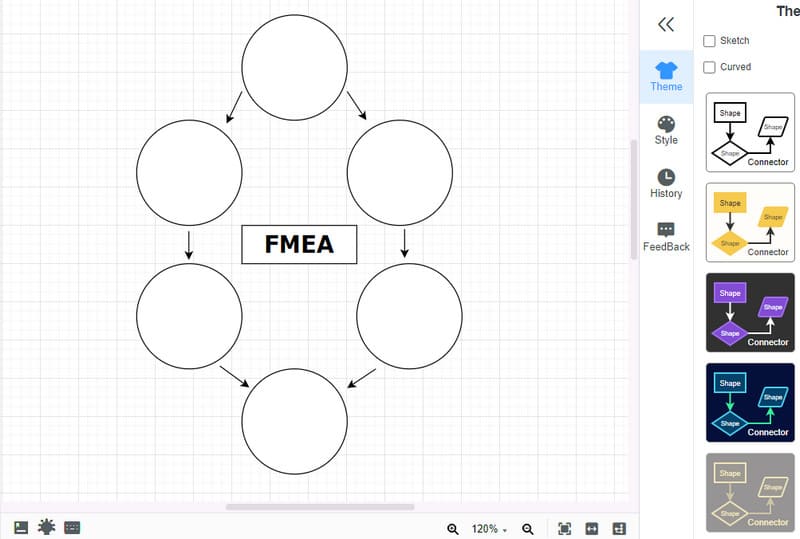

Partie 5. Meilleur outil pour effectuer une analyse AMDEC

MindOnMap est un fabricant d'AMDEC (Analyse des modes de défaillance et de leurs effets) de premier plan. Il offre une plateforme puissante et facile à utiliser pour les entreprises et les organisations. C’est également le meilleur outil pour rechercher l’excellence en matière de gestion des risques et d’amélioration de la qualité. Avec MindOnMap, vous trouverez une solution complète conçue pour simplifier et rationaliser le processus FMEA. Ce qui distingue MindOnMap en tant que meilleur créateur d'AMDEC, c'est son interface intuitive. Les débutants et les professionnels peuvent apprécier l’utilisation de l’outil. De plus, il offre une expérience transparente permettant aux équipes de travailler ensemble. Cela garantit que chacun peut apporter son expertise et ses idées.

Désormais, que vous identifiiez des modes de défaillance potentiels, évaluiez leurs impacts, etc., MindOnMap vous fournit les conseils dont vous avez besoin pour exceller. Grâce à lui, vous aurez la confiance nécessaire pour gérer les risques de manière proactive, améliorer la qualité des produits et optimiser l'efficacité opérationnelle. C'est pourquoi il s'agit d'un choix incontournable pour ceux qui s'engagent à atteindre l'excellence en matière d'analyse FMEA.

Téléchargement sécurisé

Téléchargement sécurisé

Lectures complémentaires

Partie 6. FAQ sur ce qu'est l'analyse AMDEC

Quelles sont les 5 étapes du processus AMDEC ?

Les 5 étapes du processus FMEA sont :

1. Identifiez les problèmes possibles.

2. Évaluez la gravité de ces problèmes.

3. Estimez la probabilité que les problèmes surviennent.

4. Trouvez les causes de ces problèmes.

5. Élaborer des plans pour prévenir ou gérer les problèmes.

Quel est un exemple d’AMDEC ?

Prenons un exemple d'AMDEC dans le contexte d'un processus de fabrication automobile : tout d'abord, identifions les problèmes potentiels tels que la surchauffe du moteur et les défauts de peinture. Ensuite, évaluez leur gravité et leur probabilité. Recherchez ensuite les causes, comme un thermostat défectueux ou une erreur humaine. Maintenant, élaborez des plans, comme des améliorations de conception et un meilleur contrôle qualité. De cette façon, vous éviterez ces problèmes et prioriserez les actions.

L'AMDEC est-elle Lean ou Six Sigma ?

L'AMDEC est un outil couramment utilisé dans la méthodologie Six Sigma. Cela ne fait pas spécifiquement partie du Lean ou du Six Sigma. Pourtant, elle est souvent intégrée à ces démarches d’amélioration de la qualité.

Conclusion

Pour conclure, vous avez appris la définition et les types de Analyse AMDEC, comment ça marche et comment l'utiliser. En effet, l’AMDEC joue un rôle essentiel dans l’amélioration de la qualité, de la fiabilité et de la sécurité des produits dans tous les secteurs. Alors que les organisations recherchent des solutions FMEA efficaces, MindOnMap se distingue comme l’un des meilleurs créateurs d’AMDEC. Avec son interface simple et ses fonctionnalités puissantes, les utilisateurs peuvent s'assurer qu'ils peuvent créer le diagramme FMEA de leur choix.

Créez votre carte mentale comme vous le souhaitez