Vikatilan merkitys ja vaikutusten analyysi

Mietitkö, kuinka yritykset varmistavat, että heidän tuotteensa ja prosessinsa toimivat ilman suuria ongelmia? No, he käyttävät jotain nimeltä FMEA. Joten FMEA on lyhenne sanoista Failure Mode and Effects Analysis. Monet yritykset käyttävät sitä ongelmien havaitsemiseen ja pysäyttämiseen ennen kuin ne tapahtuvat. Jos haluat kaivaa syvemmälle, jatka tämän oppaan lukemista. Katsotaanpa tarkemmin mikä on FMEA, mukaan lukien sen eri tyypit. Opi myös, miten se toimii ja miten sitä käytetään, kun jatkat lukemista. Lopuksi löydä paras FMEA-valmistaja.

- Osa 1. FMEA-määritelmä

- Osa 2. FMEA-tyypit

- Osa 3. Kuinka FMEA toimii

- Osa 4. FMEA:n käyttäminen

- Osa 5. Paras työkalu FMEA-analyysin tekemiseen

- Osa 6. Usein kysyttyä FMEA-analyysistä

Osa 1. FMEA-määritelmä

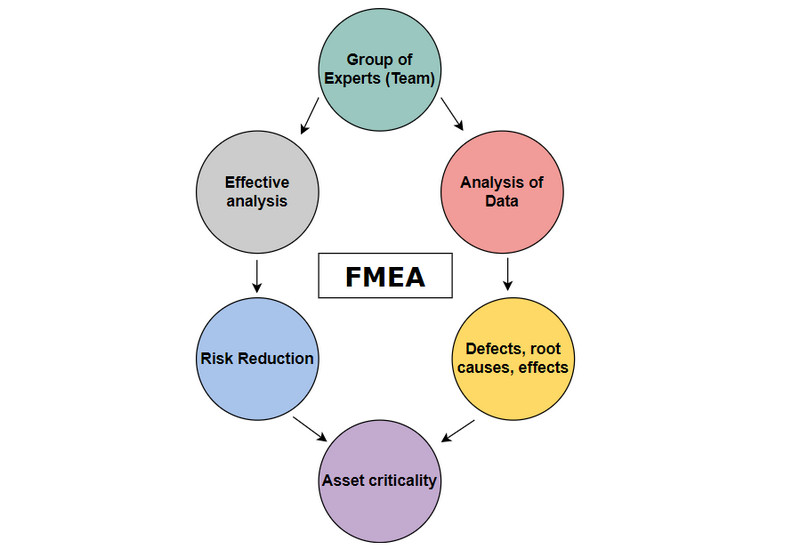

Mikä on FMEA? FMEA tarkoittaa Failure Mode and Effects Analysis -analyysiä, jota usein kutsutaan puuanalyysiksi. Sitä käytetään arvioimaan mahdollisia riskejä, jotka liittyvät eri tiloihin, joissa komponentti saattaa epäonnistua. Lisäksi se tunnistaa näiden epäonnistumisten seuraukset ja luo puitteet riskien vähentämiseksi tarvittaessa. Toinen asia, FMEA:ta käytetään yleisesti teknisenä arviointina. Sen suorittaa monipuolinen asiantuntijaryhmä. He tutkivat tarkasti tuotesuunnittelua tai valmistusprosesseja kehityksen alkuvaiheessa. Tämän analyysin tarkoituksena on havaita ja korjata tuotteiden heikkoudet ennen kuin ne saapuvat asiakkaan käsiin. Samalla se varmistaa myös tuotteen korkeamman laadun ja turvallisuuden.

Katso esimerkkiä FMEA-analyysistä. Tarkista samalla, kuinka visuaalinen esitys luodaan jatkaessasi.

Hanki yksityiskohtainen FMEA-analyysi.

Osa 2. FMEA-tyypit

Nyt kun sinulla on FMEA-määritelmä, siirrymme sen eri tyyppeihin. FMEA:lla on kolme päätyyppiä, joista jokaisella on hieman erilainen painopiste. Tutustu näihin tyyppeihin, kun jatkat lukemista alla:

1. Suunnittele FMEA (DFMEA)

Suunnittelu FMEA keskittyy enemmän järjestelmään tai tuotteeseen suunnittelu- ja suunnitteluvaiheessa. DFMEA-tiimit yrittävät löytää ja korjata mahdolliset ongelmat tuotteen suunnittelussa. Se sisältää osia, jotka voivat rikkoutua helposti, tai ominaisuuksia, jotka voivat hämmentää käyttäjiä. Kun aloitat Design FMEA:n, teet ensin luettelon kaikista tuotteesi eri osista. Tämä luettelo voi olla hyvin yksityiskohtainen, kaikki pienet osat mukaan lukien. Kun tuote on jaettu osiin, määritä kunkin komponentin mahdolliset viat. Tämän tyypin tavoitteena on varmistaa, että tuote on turvallinen, luotettava ja helppokäyttöinen alusta alkaen.

2. Käsittele FMEA (PFMEA)

Prosessi FMEA on asioiden analysointia ja ylläpitoa. PFMEA:ssa se suoritetaan prosessilla, toisin kuin DFMEA, joka toimii itse tuotteessa. Lisäksi sinun on lueteltava prosessisi vaiheet PFMEA-työtaulukon ensimmäisissä sarakkeissa. Verrattuna tuotteesi komponentteihin DFMEA:ssa. Täällä tiimi keskittyy huolto- tai valmistusprosessien ongelmien etsimiseen. He yrittävät selvittää, kuinka todennäköisiä nämä ongelmat ovat ja kuinka pahoja ne voivat olla. Sitten he keksivät tapoja estää tai korjata ne.

3. Järjestelmän FMEA (SFMEA)

Kuten nimestä voi päätellä, SFMEA keskittyy järjestelmään liittyviin ongelmiin. Sitä kutsutaan myös toiminnalliseksi FMEA:ksi tai FFMEA:ksi. Joten tässä analyysissä tarkastellaan koko järjestelmää korkealla. SFMEA:n tiimit analysoivat eri osien tai järjestelmien välisiä vuorovaikutuksia ja yhteyksiä. He haluavat ymmärtää, kuinka yhden osan vika voi vaikuttaa koko järjestelmään. Samoin heidän on osattava minimoida nämä riskit. Toisin sanoen System FMEA varmistaa, että kaikki osat toimivat hyvin yhdessä suuremmissa prosesseissa tai projekteissa.

Osa 3. Kuinka FMEA toimii

Tunnista, mikä voi mennä pieleen

Ensin tiimi kokoontuu tekemään luettelon kaikista asioista, jotka voivat mennä pieleen. Se voi olla prosessissa, tuotteessa tai järjestelmässä. Riippumatta siitä, kuinka pieniä tai suuria virheet tai onnettomuudet ovat, tunnistat ne kaikki.

Arvioi vakavuus

Jos mahdollisia ongelmia saattaa ilmetä, tiimi pohtii ja arvioi, kuinka paha se voisi olla. He myös antavat jokaiselle ongelmalle pistemäärän, joka osoittaa, kuinka vakava se on. Tällä tavalla se auttaa heitä keskittymään tärkeimpiin ongelmiin.

Päätä Todennäköisyys

Nyt tiimi selvittää, kuinka todennäköistä kunkin ongelman esiintyminen on. Ryhmä käyttää luokitusta arvioidakseen sen toteutumisen mahdollisuudet. Siten se auttaa priorisoimaan, mihin kiinnittää huomiota.

Selvitä syyt

Jokaisen ongelman kohdalla tiimi yrittää selvittää, miksi se voi tapahtua. Tiimi etsii pääsyytä, kuten miksi auto saattaa hajota (esim. vähän öljyä).

Luoda ennaltaehkäiseviä menetelmiä

Kaikkien tietojen saatuaan tiimi pohtii ideoita näiden ongelmien estämiseksi. Samalla he luovat strategioita tai suunnitelmia. Yksi esimerkki on öljyn säännöllinen tarkistus auton rikkoutumisen välttämiseksi.

Arvioi uudelleen ja paranna

Lopuksi joukkue pitää asioita silmällä ajan myötä. Sitten he varmistavat, että ennaltaehkäisevät toimet toimivat. Jos uusia ongelmia ilmenee tai vanhat eivät parane, ne palaavat piirustuspöydälle. Sieltä he tekevät parannuksia.

Osa 4. FMEA:n käyttäminen

Vikatilan ja vaikutusten analyysin (FMEA) avulla voit luoda turvallisuussuunnitelman ongelmien estämiseksi. Tässä on yksinkertainen opas FMEA:n käyttöön:

1. Kokoa tiimi

Kerää ensin joukko ihmisiä. Tiimisi on tunnettava prosessi, tuote tai järjestelmä, jota haluat analysoida.

2. Tunnista mahdolliset ongelmat

Aloita tässä vaiheessa luetteloimalla kaikki asiat, jotka voivat mennä pieleen. Listaa ja tunnista mahdolliset ongelmat.

3. Arvioi ongelmat

Ajattele jokaisen listaamasi ongelman kohdalla, kuinka pahaa se olisi, jos se tapahtuisi. Käytä asteikkoa, kuten 1-10, jossa 1 ei ole niin huono ja 10 on todella, todella huono. Tämä auttaa sinua selvittämään, mitkä ongelmat ovat vakavimpia.

4. Arvioi mahdollisuus

Arvioi seuraavaksi, kuinka todennäköisesti kukin ongelma ilmenee. Anna jokaiselle ongelmalle mahdollisuuspisteet.

5. Tunnista syyt

Yritä selvittää, miksi jokainen ongelma voi ilmetä. Jos olet huolissasi vanhentuneiden ainesosien käyttämisestä, syynä saattaa olla se, ettet tarkistanut viimeistä käyttöpäivää.

6. Aivoriihi ennaltaehkäiseviä toimia

Mieti nyt tapoja estää näitä ongelmia tai tehdä niistä vähemmän pahoja.

7. Laske riskiprioriteetti

Kerro kunkin ongelman vakavuuspisteet todennäköisyyspisteillä. Tämä antaa sinulle "Risk Priority Number" tai RPN:n. Mitä korkeampi RPN, sitä kiireellisempi ongelma on käsitellä.

8. Keskity korkeisiin RPN-arvoihin

Kiinnitä erityistä huomiota ongelmiin, jotka liittyvät korkeimpiin RPN-arvoihin. Nämä ovat niitä, jotka vaativat välittömiä toimia.

9. Toteuta ja valvo

Käytä ennaltaehkäiseviä toimiasi. Pidä asioita silmällä nähdäksesi, toimivatko ne. Jos ongelmia ilmenee edelleen, muuta suunnitelmaasi ja kokeile jotain muuta.

10. Tarkista ja paranna säännöllisesti

FMEA ei ole kertaluonteinen asia. Jatka suunnitelmasi tarkistamista ja parantamista ajan myötä. Kun opit lisää, voit tehdä siitä entistä paremman.

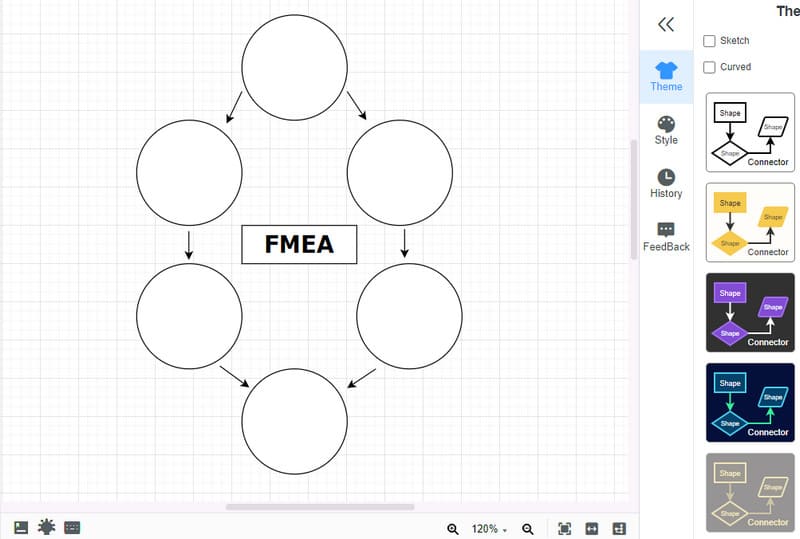

Osa 5. Paras työkalu FMEA-analyysin tekemiseen

MindOnMap on huippuluokan FMEA (Failure Mode and Effects Analysis) -valmistaja. Se tarjoaa tehokkaan ja helppokäyttöisen alustan yrityksille ja organisaatioille. Se on myös paras työkalu huippuosaamisen tavoittelemiseen riskienhallinnassa ja laadun parantamisessa. MindOnMapin avulla löydät kattavan ratkaisun, joka on suunniteltu yksinkertaistamaan ja virtaviivaistamaan FMEA-prosessia. Se, mikä erottaa MindOnMapin parhaana FMEA-valmistajana, on sen intuitiivinen käyttöliittymä. Sekä aloittelijat että ammattilaiset voivat nauttia työkalun käytöstä. Lisäksi se tarjoaa saumattoman kokemuksen tiimeille työskennellä yhdessä. Se varmistaa, että jokainen voi tuoda osaamisensa ja näkemyksensä.

Nyt, olitpa sitten tunnistamassa mahdollisia vikatiloja, arvioimassa niiden vaikutuksia jne., MindOnMap tarjoaa ohjeet, joita tarvitset menestyäksesi. Sen avulla sinulla on luottamusta puuttua riskeihin ennakoivasti, parantaa tuotteiden laatua ja optimoida toiminnan tehokkuutta. Siksi se on hyvä valinta niille, jotka ovat sitoutuneet saavuttamaan huippuosaamisen FMEA-analyysissä.

Suojattu lataus

Suojattu lataus

Lue lisää

Osa 6. Usein kysyttyä FMEA-analyysistä

Mitkä ovat FMEA-prosessin 5 vaihetta?

FMEA-prosessin viisi vaihetta ovat:

1. Tunnista mahdolliset ongelmat.

2. Arvioi näiden ongelmien vakavuus.

3. Arvioi, kuinka todennäköisesti ongelmat ilmenevät.

4. Etsi näiden ongelmien syyt.

5. Laadi suunnitelmia ongelmien ehkäisemiseksi tai hallitsemiseksi.

Mikä on esimerkki FMEA:sta?

Tarkastellaan esimerkkiä FMEA:sta auton valmistusprosessin yhteydessä: Tunnista ensin mahdolliset ongelmat, kuten moottorin ylikuumeneminen ja maalivirheet. Arvioi sitten niiden vakavuus ja todennäköisyys. Seuraavaksi etsi syitä, kuten viallinen termostaatti tai inhimillinen virhe. Kehitä nyt suunnitelmia, kuten suunnittelun parannuksia ja parempaa laadunvalvontaa. Tällä tavalla voit estää nämä ongelmat ja priorisoida toimet.

Onko FMEA laiha vai Six Sigma?

FMEA on työkalu, jota käytetään yleisesti Six Sigma -metodologiassa. Se ei ole erityisesti osa Leania tai Six Sigmaa. Silti se sisällytetään usein näihin laadun parantamismenetelmiin.

Johtopäätös

Lopuksi totean, että olet oppinut määritelmän ja tyypit FMEA-analyysi, miten se toimii ja miten sitä käytetään. FMEA:lla on todellakin olennainen rooli tuotteiden laadun, luotettavuuden ja turvallisuuden parantamisessa kaikilla toimialoilla. Kun organisaatiot etsivät tehokkaita FMEA-ratkaisuja, MindOnMap erottuu yhtenä parhaista FMEA-valmistajista. Sen suoraviivaisen käyttöliittymän ja tehokkaiden ominaisuuksien ansiosta käyttäjät voivat varmistaa, että he voivat tehdä haluamasi FMEA-kaavion.