Betydningen af fejltilstand og effektanalyse

Undrer du dig over, hvordan virksomheder sikrer, at deres produkter og processer fungerer uden store problemer? Nå, de bruger noget, der hedder FMEA. Så FMEA står for Failure Mode and Effects Analysis. Mange virksomheder bruger det til at opdage og stoppe problemer, før de opstår. Hvis du vil grave dybere, så fortsæt med at læse denne guide. Lad os se nærmere på hvad FMEA er, herunder dens forskellige typer. Lær også, hvordan det virker, og hvordan du bruger det, mens du fortsætter med at læse. Opdag endelig den bedste FMEA-producent.

- Del 1. FMEA Definition

- Del 2. Typer af FMEA

- Del 3. Hvordan virker FMEA

- Del 4. Sådan bruges FMEA

- Del 5. Bedste værktøj til at lave FMEA-analyse

- Del 6. Ofte stillede spørgsmål om Hvad er FMEA-analyse

Del 1. FMEA Definition

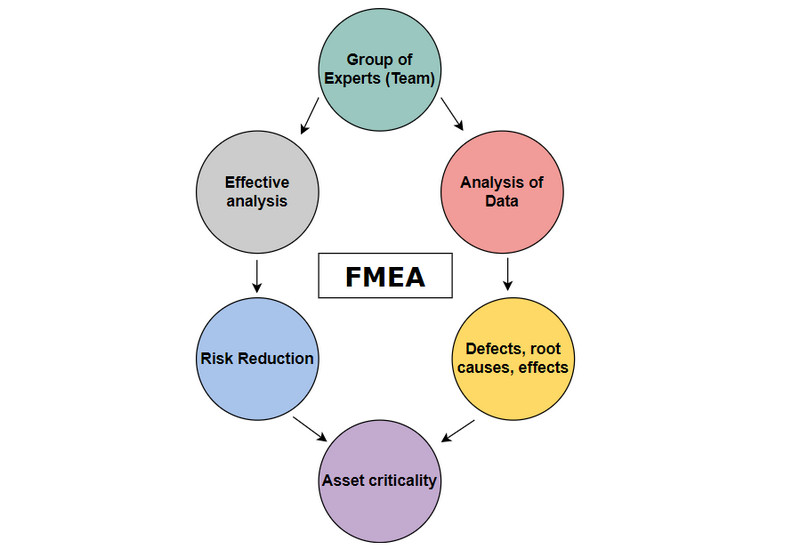

Hvad er FMEA? FMEA betyder Failure Mode and Effects Analysis, som ofte omtales som træanalyse. Det bruges til at evaluere de potentielle risici forbundet med forskellige tilstande, hvor en komponent kan fejle. Det identificerer også konsekvenserne af disse fejl og skaber en ramme for at reducere risici, når det er nødvendigt. En anden ting, FMEA bruges almindeligvis som en ingeniørvurdering. Et mangfoldigt team af eksperter udfører det. De undersøger nøje produktdesign eller fremstillingsprocesser i de tidlige udviklingsstadier. Formålet med denne analyse er at opdage og adressere svaghederne ved produkterne, før de når kundens hænder. Samtidig sikrer det også højere kvalitet og sikkerhed ved produktet.

Tag et kig på et eksempel på en FMEA-analyse. Tjek samtidig ud, hvordan den visuelle præsentation skabes, mens du fortsætter.

Få en detaljeret FMEA-analyse.

Del 2. Typer af FMEA

Nu hvor du har FMEA-definitionen, går vi videre til dens forskellige typer. FMEA har tre hovedtyper, hver med lidt forskelligt fokus. Lær disse typer at kende, mens du fortsætter med at læse nedenfor:

1. Design FMEA (DFMEA)

Design FMEA er mere fokuseret på systemet eller produktet, mens det er i planlægnings- og designstadiet. Teams i DFMEA forsøger at finde og løse eventuelle potentielle problemer i produktets design. Det inkluderer dele, der let kan gå i stykker, eller funktioner, der kan være forvirrende for brugerne. Når du starter en Design FMEA, laver du først en liste over alle de forskellige dele af dit produkt. Denne liste kan være meget detaljeret, med alle de små stykker inkluderet. Når produktet er opdelt i dele, skal du bestemme de potentielle fejl i hver komponent. Målet med denne type er at sikre, at produktet er sikkert, pålideligt og nemt at bruge fra begyndelsen.

2. Proces FMEA (PFMEA)

Process FMEA handler om at analysere og vedligeholde, hvordan tingene gøres. I PFMEA udføres det på en proces, i modsætning til DFMEA, som virker på selve produktet. Derudover skal du i de indledende kolonner i PFMEA-regnearket angive trinene i din proces. Sammenlignet med komponenterne i dit produkt i DFMEA. Her fokuserer teamet på at søge efter problemer i service- eller fremstillingsprocesserne. De forsøger at finde ud af, hvor sandsynlige disse problemer er, og hvor slemme de kan være. Derefter kommer de med måder at forhindre eller reparere dem på.

3. System FMEA (SFMEA)

Som navnet antyder, er SFMEA fokuseret på de systemrelaterede problemer. Det kaldes også en funktionel FMEA eller FFMEA. Så denne analyse ser meget på hele systemet. Teams i SFMEA analyserer interaktioner og forbindelser mellem forskellige dele eller systemer. De ønsker at forstå, hvordan en fejl i én del kan påvirke hele systemet. Ligeledes skal de vide, hvordan man minimerer disse risici. System FMEA sikrer med andre ord, at alle delene fungerer godt sammen i større processer eller projekter.

Del 3. Hvordan virker FMEA

Identificer, hvad der kunne gå galt

Først samles et team for at lave en liste over alle de ting, der kan gå galt. Det kan være i processen, produktet eller systemet. Uanset hvor små eller store fejlene eller uheldene er, identificerer du dem alle.

Bedøm alvoren

Hvis de potentielle problemer kan opstå, tænker og vurderer teamet, hvor slemt det kan være. De giver også hvert problem en score for at vise, hvor alvorligt det er. På den måde hjælper det dem med at fokusere på de vigtigste problemer.

Beslut sandsynligheden

Nu finder teamet ud af, hvor sandsynligt det er, at hvert problem opstår. Holdet vil bruge en vurdering til at estimere chancerne for, at det sker. Det hjælper således med at prioritere, hvad man skal være opmærksom på.

Bestem årsagerne

For hvert problem forsøger teamet at finde ud af, hvorfor det kan ske. Teamet leder efter hovedårsagen, som hvorfor en bil kan gå i stykker (f.eks. lavt olieindhold).

Etabler forebyggende metoder

Med al informationen vil holdet brainstorme ideer for at forhindre disse problemer. Samtidig laver de strategier eller planer. Et af eksemplerne er at tjekke olien regelmæssigt for at undgå et bilhavari.

Genvurdere og forbedre

Endelig vil holdet holde øje med tingene over tid. Derefter sørger de for, at de forebyggende tiltag virker. Hvis der opstår nye problemer, eller de gamle ikke bliver bedre, går de tilbage til tegnebrættet. Derfra vil de foretage forbedringer.

Del 4. Sådan bruges FMEA

Ved at bruge Failure Mode and Effects Analysis (FMEA) kan du oprette en sikkerhedsplan for at forhindre problemer. Her er en simpel guide til, hvordan du bruger FMEA:

1. Saml et hold

Saml først en gruppe mennesker. Dit team skal kende processen, produktet eller systemet, du vil analysere.

2. Identificer mulige problemer

I dette trin skal du begynde med at liste alle de ting, der kunne gå galt. Liste og identificere de problemer, der kan ske.

3. Bedøm problemerne

For hvert problem, du har nævnt, skal du tænke på, hvor slemt det ville være, hvis det skete. Brug en skala, f.eks. 1 til 10, hvor 1 ikke er så slemt, og 10 er virkelig, rigtig slemt. Dette hjælper dig med at finde ud af, hvilke problemer der er de mest alvorlige.

4. Bedøm muligheden

Dernæst skal du vurdere, hvor sandsynligt det er, at hvert problem opstår. Giv hvert nummer en mulighedsscore.

5. Find årsager

Prøv at finde ud af, hvorfor hvert problem kunne opstå. Hvis du er bekymret for at bruge udløbne ingredienser, kan årsagen være, at du ikke har tjekket udløbsdatoerne.

6. Brainstorm forebyggende handlinger

Nu, brainstorm måder at forhindre disse problemer på eller gøre dem mindre slemme.

7. Beregn risikoprioritet

Multiplicer alvorsscoren med sandsynlighedsscoren for hvert problem. Dette giver dig et "Risk Priority Number" eller RPN. Jo højere RPN, jo mere presserende er det at håndtere det problem.

8. Fokus på høje RPN'er

Vær særlig opmærksom på problemerne med de højeste RPN'er. Det er dem, der har brug for den mest øjeblikkelige handling.

9. Implementer og overvåg

Udfør dine forebyggende handlinger i praksis. Hold øje med tingene for at se, om de virker. Hvis der stadig opstår problemer, skal du justere din plan og prøve noget andet.

10. Gennemgå og forbedre regelmæssigt

FMEA er ikke en engangsting. Bliv ved med at gennemgå og forbedre din plan over tid. Efterhånden som du lærer mere, kan du gøre det endnu bedre.

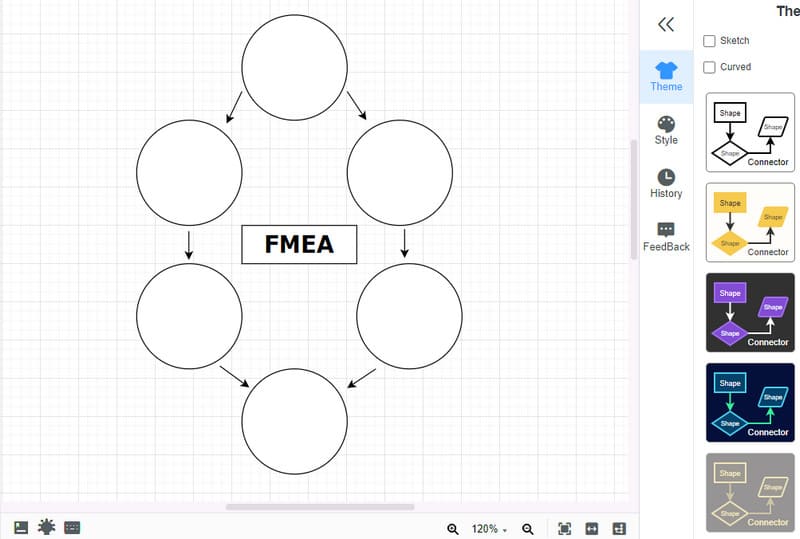

Del 5. Bedste værktøj til at lave FMEA-analyse

MindOnMap er en top-tier FMEA (Failure Mode and Effects Analysis) maker. Det tilbyder en kraftfuld og nem at betjene platform for virksomheder og organisationer. Det er også det bedste værktøj til at søge ekspertise inden for risikostyring og kvalitetsforbedring. Med MindOnMap finder du en omfattende løsning designet til at forenkle og strømline FMEA-processen. Det, der adskiller MindOnMap som den bedste FMEA-producent, er dens intuitive grænseflade. Både begyndere og professionelle kan nyde at bruge værktøjet. Desuden giver det en problemfri oplevelse for teams at arbejde sammen. Det sikrer, at alle kan bidrage med deres ekspertise og indsigt.

Nu, uanset om du identificerer potentielle fejltilstande, vurderer deres virkninger osv., giver MindOnMap den vejledning, du har brug for for at udmærke dig. Med den har du tillid til proaktivt at håndtere risici, forbedre produktkvaliteten og optimere driftseffektiviteten. Det er derfor, det er et godt valg for dem, der er forpligtet til at opnå ekspertise inden for FMEA-analyse.

Sikker download

Sikker download

Yderligere læsning

Del 6. Ofte stillede spørgsmål om Hvad er FMEA-analyse

Hvad er de 5 trin i FMEA-processen?

De 5 trin i FMEA-processen er:

1. Identificer mulige problemer.

2. Vurder alvoren af disse problemer.

3. Estimer, hvor sandsynligt det er, at problemerne opstår.

4. Find årsagerne til disse problemer.

5. Udvikle planer for at forebygge eller håndtere problemerne.

Hvad er et eksempel på FMEA?

Lad os overveje et eksempel på FMEA i forbindelse med en bilfremstillingsproces: Først skal du identificere potentielle problemer som motoroverophedning og lakfejl. Vurder derefter deres seriøsitet og sandsynlighed. Derefter skal du kigge efter årsagerne, såsom en defekt termostat eller menneskelige fejl. Udvikl nu planer, som designforbedringer og bedre kvalitetskontrol. På den måde vil du forhindre disse problemer og prioritere handlinger.

Er FMEA lean eller Six Sigma?

FMEA er et værktøj, der almindeligvis anvendes inden for Six Sigma-metoden. Det er ikke specifikt en del af Lean eller Six Sigma. Alligevel er det ofte inkorporeret i disse kvalitetsforbedringstilgange.

Konklusion

Afslutningsvis har du lært definitionen og typerne af FMEA analyse, hvordan det virker, og hvordan man bruger det. FMEA spiller faktisk en væsentlig rolle i at forbedre produktkvalitet, pålidelighed og sikkerhed på tværs af industrier. Når organisationer søger effektive FMEA-løsninger, MindOnMap skiller sig ud som en af de bedste FMEA-producenter. Med dens ligetil interface og kraftfulde funktioner kan brugerne sikre, at de kan lave deres ønskede FMEA-diagram.