Význam analýzy módu poruchy a důsledků

Zajímá vás, jak firmy zajišťují, aby jejich produkty a procesy fungovaly bez velkých problémů? No, používají něco, čemu se říká FMEA. FMEA tedy znamená Failure Mode and Effects Analysis. Mnoho společností jej používá k odhalování a zastavení problémů dříve, než nastanou. Pokud se chcete ponořit hlouběji, pokračujte ve čtení tohoto průvodce. Pojďme se na to blíže podívat co je FMEAvčetně jeho různých typů. Během čtení se také dozvíte, jak funguje a jak jej používat. Konečně objevte nejlepšího výrobce FMEA.

- Část 1. Definice FMEA

- Část 2. Typy FMEA

- Část 3. Jak funguje FMEA

- Část 4. Jak používat FMEA

- Část 5. Nejlepší nástroj pro analýzu FMEA

- Část 6. Nejčastější dotazy O tom, co je analýza FMEA

Část 1. Definice FMEA

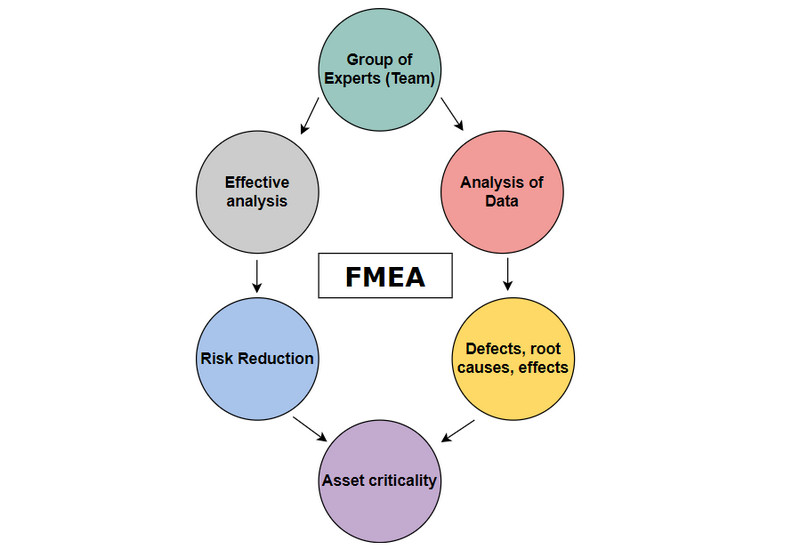

Co je FMEA? FMEA znamená Analýza režimu a efektů selhání, která se často označuje jako stromová analýza. Používá se k vyhodnocení potenciálních rizik spojených s různými režimy, ve kterých může součást selhat. Také identifikuje důsledky těchto selhání a vytváří rámec pro snížení rizik v případě potřeby. Další věc, FMEA se běžně používá jako technické hodnocení. Provádí ji různorodý tým odborníků. Pečlivě zkoumají návrhy produktů nebo výrobní procesy během raných fází vývoje. Účelem této analýzy je odhalit a řešit slabá místa produktů dříve, než se dostanou do rukou zákazníka. Zároveň také zajišťuje vyšší kvalitu a bezpečnost produktu.

Podívejte se na příklad analýzy FMEA. Zároveň si během postupu ověřte, jak vzniká vizuální prezentace.

Získejte podrobnou analýzu FMEA.

Část 2. Typy FMEA

Nyní, když máte definici FMEA, přejdeme k jejím různým typům. FMEA má tři hlavní typy, každý s trochu jiným zaměřením. Seznamte se s těmito typy, když budete pokračovat ve čtení níže:

1. Návrh FMEA (DFMEA)

Design FMEA se více zaměřuje na systém nebo produkt ve fázi plánování a návrhu. Týmy v DFMEA se snaží najít a opravit případné problémy v designu produktu. Zahrnuje části, které se mohou snadno rozbít, nebo funkce, které by mohly být pro uživatele matoucí. Když zakládáte FMEA designu, nejprve si vytvoříte seznam všech různých částí vašeho produktu. Tento seznam může být velmi podrobný, včetně všech malých kousků. Jakmile je produkt rozdělen na části, určete potenciální poruchy každé součásti. Cílem tohoto typu je zajistit, aby byl produkt od začátku bezpečný, spolehlivý a snadno použitelný.

2. Zpracovat FMEA (PFMEA)

Procesní FMEA je o analýze a udržování toho, jak se věci dělají. V PFMEA se provádí na procesu, na rozdíl od DFMEA, který pracuje na samotném produktu. Kromě toho musíte v úvodních sloupcích pracovního listu PFMEA uvést kroky vašeho procesu. V porovnání s komponentami vašeho produktu v DFMEA. Zde se tým zaměřuje na hledání problémů v obslužných nebo výrobních procesech. Snaží se zjistit, jak pravděpodobné jsou tyto problémy a jak špatné by mohly být. Pak přicházejí na způsoby, jak jim zabránit nebo je opravit.

3. Systém FMEA (SFMEA)

Jak název napovídá, SFMEA se zaměřuje na systémové problémy. Nazývá se také funkční FMEA nebo FFMEA. Tato analýza se tedy dívá na celý systém vysoce. Týmy v SFMEA analyzují interakce a propojení mezi různými částmi nebo systémy. Chtějí pochopit, jak by selhání jedné části mohlo ovlivnit celý systém. Stejně tak musí vědět, jak tato rizika minimalizovat. Jinými slovy, System FMEA zajišťuje, že všechny části dobře spolupracují ve větších procesech nebo projektech.

Část 3. Jak funguje FMEA

Zjistěte, co se může pokazit

Nejprve se sejde tým, aby vytvořil seznam všech věcí, které by se mohly pokazit. Může to být v procesu, produktu nebo systému. Bez ohledu na to, jak malé nebo velké jsou chyby nebo nehody, všechny je identifikujete.

Ohodnoťte závažnost

Pokud mohou nastat potenciální problémy, tým přemýšlí a hodnotí, jak špatné by to mohlo být. Každému problému také dávají skóre, aby ukázali, jak závažný je. Tímto způsobem jim pomáhá soustředit se na nejdůležitější problémy.

Rozhodněte pravděpodobnost

Nyní tým zjišťuje, s jakou pravděpodobností každý problém nastane. Tým použije hodnocení, aby odhadl pravděpodobnost, že k tomu dojde. Pomáhá tedy upřednostňovat, čemu věnovat pozornost.

Určete příčiny

U každého problému se tým snaží zjistit, proč k němu může dojít. Tým hledá hlavní důvod, proč by se mohlo auto porouchat (např. málo oleje).

Stanovte preventivní metody

Tým, který bude mít všechny informace, vymyslí nápady, jak těmto problémům předejít. Zároveň vytvářejí strategie nebo plány. Jedním z příkladů je pravidelná kontrola oleje, aby nedošlo k poruše vozu.

Přehodnotit a zlepšit

Konečně si tým bude věci v průběhu času hlídat. Poté se ujistí, že preventivní opatření fungují. Pokud se objeví nové problémy nebo se staré nezlepšují, vrátí se na rýsovací prkno. Odtud budou provádět vylepšení.

Část 4. Jak používat FMEA

Pomocí funkce Failure Mode and Effects Analysis (FMEA) můžete vytvořit bezpečnostní plán, abyste předešli problémům. Zde je jednoduchý návod, jak používat FMEA:

1. Shromážděte tým

Nejprve shromážděte skupinu lidí. Váš tým musí znát proces, produkt nebo systém, který chcete analyzovat.

2. Identifikujte možné problémy

V tomto kroku začněte sepsáním všech věcí, které by se mohly pokazit. Vyjmenujte a identifikujte problémy, které mohou nastat.

3. Ohodnoťte problémy

U každého problému, který jste uvedli, přemýšlejte o tom, jak špatné by bylo, kdyby k němu došlo. Použijte stupnici, například 1 až 10, kde 1 není tak špatná a 10 je opravdu, opravdu špatná. To vám pomůže zjistit, které problémy jsou nejzávažnější.

4. Ohodnoťte možnost

Dále odhadněte pravděpodobnost výskytu jednotlivých problémů. Přidělte každému problému skóre pravděpodobnosti.

5. Zjistěte příčiny

Pokuste se přijít na to, proč může nastat každý problém. Pokud se obáváte použití surovin s prošlou dobou použitelnosti, příčinou může být to, že jste si nezkontrolovali data expirace.

6. Brainstorm preventivní opatření

Nyní se zamyslete nad způsoby, jak těmto problémům předejít, nebo je udělat méně špatnými.

7. Vypočítejte prioritu rizika

Vynásobte skóre závažnosti skórem pravděpodobnosti pro každý problém. Získáte tak „číslo priority rizika“ neboli RPN. Čím vyšší je RPN, tím naléhavější je řešení tohoto problému.

8. Zaměřte se na vysoké RPN

Zvláštní pozornost věnujte problémům s nejvyššími RPN. To jsou ti, kteří potřebují nejokamžitější akci.

9. Implementujte a monitorujte

Uveďte svá preventivní opatření do praxe. Sledujte věci, abyste zjistili, zda fungují. Pokud problémy přetrvávají, upravte svůj plán a zkuste něco jiného.

10. Pravidelně kontrolujte a vylepšujte

FMEA není jednorázová záležitost. Průběžně svůj plán kontrolujte a vylepšujte. Až se naučíte víc, můžete to ještě vylepšit.

Část 5. Nejlepší nástroj pro analýzu FMEA

MindOnMap je špičkovým výrobcem FMEA (Analýza režimů poruch a efektů). Nabízí výkonnou a snadno ovladatelnou platformu pro podniky a organizace. Je to také nejlepší nástroj pro hledání dokonalosti v řízení rizik a zlepšování kvality. S MindOnMap najdete komplexní řešení navržené pro zjednodušení a zefektivnění procesu FMEA. To, co odlišuje MindOnMap jako nejlepšího tvůrce FMEA, je jeho intuitivní rozhraní. Nástroj mohou používat začátečníci i profesionálové. Kromě toho nabízí týmům bezproblémovou spolupráci. Zajišťuje, že každý může přispět svými odbornými znalostmi a poznatky.

Nyní, ať už identifikujete potenciální způsoby selhání, posuzujete jejich dopady atd., MindOnMap poskytuje návod, který potřebujete, abyste vynikli. S ním budete mít jistotu, že budete proaktivně řešit rizika, zvyšovat kvalitu produktů a optimalizovat provozní efektivitu. To je důvod, proč je to ideální volba pro ty, kteří chtějí dosáhnout dokonalosti v analýze FMEA.

Bezpečné stahování

Bezpečné stahování

Další čtení

Část 6. Nejčastější dotazy O tom, co je analýza FMEA

Jakých je 5 kroků procesu FMEA?

5 kroků procesu FMEA je:

1. Identifikujte možné problémy.

2. Ohodnoťte závažnost těchto problémů.

3. Odhadněte pravděpodobnost výskytu problémů.

4. Najděte příčiny těchto problémů.

5. Vypracujte plány na prevenci nebo zvládnutí problémů.

Jaký je příklad FMEA?

Podívejme se na příklad FMEA v kontextu procesu výroby automobilů: Nejprve identifikujte potenciální problémy, jako je přehřívání motoru a vady laku. Poté ohodnoťte jejich závažnost a pravděpodobnost. Dále hledejte příčiny, jako je vadný termostat nebo lidská chyba. Nyní vypracujte plány, jako jsou vylepšení designu a lepší kontrola kvality. Předejdete tak těmto problémům a upřednostníte akce.

Je FMEA štíhlá nebo Six Sigma?

FMEA je nástroj běžně používaný v rámci metodiky Six Sigma. Není to konkrétně součást Lean nebo Six Sigma. Přesto je často součástí těchto přístupů ke zlepšování kvality.

Závěr

Na závěr jste se naučili definici a typy Analýza FMEA, jak to funguje a jak to používat. FMEA skutečně hraje zásadní roli při zvyšování kvality, spolehlivosti a bezpečnosti produktů napříč průmyslovými odvětvími. Protože organizace hledají efektivní řešení FMEA, MindOnMap vyniká jako jeden z nejlepších tvůrců FMEA. S jeho přímočarým rozhraním a výkonnými funkcemi mohou uživatelé zajistit, že mohou vytvořit požadovaný diagram FMEA.