Importància del mode d'error i anàlisi dels efectes

Et preguntes com les empreses garanteixen que els seus productes i processos funcionin sense grans problemes? Bé, fan servir una cosa que es diu FMEA. Per tant, FMEA significa Mode d'error i anàlisi d'efectes. Moltes empreses l'utilitzen per detectar i aturar problemes abans que es produeixin. Si voleu aprofundir, seguiu llegint aquesta guia. Fem una ullada més de prop què és FMEA, incloent els seus diferents tipus. A més, apreneu com funciona i com utilitzar-lo mentre continueu llegint. Finalment, descobreix el millor fabricant de FMEA.

- Part 1. Definició FMEA

- Part 2. Tipus de FMEA

- Part 3. Com funciona FMEA

- Part 4. Com utilitzar FMEA

- Part 5. Millor eina per fer anàlisis FMEA

- Part 6. Preguntes freqüents sobre què és l'anàlisi FMEA

Part 1. Definició FMEA

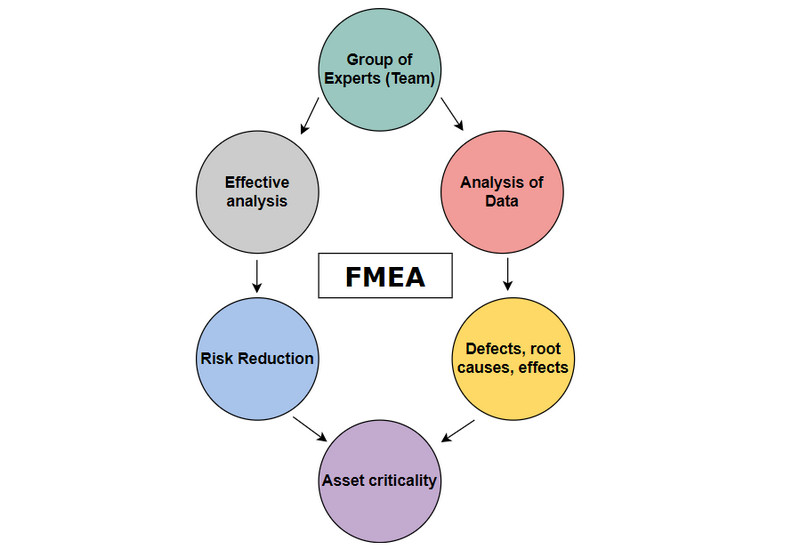

Què és FMEA? FMEA significa anàlisi del mode de falla i dels efectes, que sovint es coneix com a anàlisi d'arbre. S'utilitza per avaluar els riscos potencials vinculats a diferents modes en què un component podria fallar. A més, identifica les conseqüències d'aquests errors i crea un marc per reduir els riscos quan sigui necessari. Una altra cosa, FMEA s'utilitza habitualment com a avaluació d'enginyeria. Un equip divers d'experts ho duu a terme. Examinen de prop els dissenys de productes o els processos de fabricació durant les primeres etapes de desenvolupament. L'objectiu d'aquesta anàlisi és detectar i abordar les debilitats dels productes abans que arribin a les mans del client. Al mateix temps, també garanteix una major qualitat i seguretat del producte.

Mireu un exemple d'anàlisi FMEA. Al mateix temps, comproveu com es crea la presentació visual mentre avanceu.

Obteniu una anàlisi detallada de FMEA.

Part 2. Tipus de FMEA

Ara que teniu la definició FMEA, passarem als seus diferents tipus. FMEA té tres tipus principals, cadascun amb un enfocament lleugerament diferent. Coneix aquests tipus mentre continues llegint a continuació:

1. Disseny FMEA (DFMEA)

Disseny FMEA està més centrat en el sistema o producte mentre es troba en les etapes de planificació i disseny. Els equips de DFMEA intenten trobar i solucionar qualsevol problema potencial en el disseny del producte. Inclou peces que es podrien trencar fàcilment o funcions que podrien confondre els usuaris. Quan inicieu un FMEA de disseny, primer feu una llista de totes les diferents parts del vostre producte. Aquesta llista pot ser molt detallada, amb totes les peces petites incloses. Un cop el producte es divideix en parts, determineu les possibles fallades de cada component. L'objectiu d'aquest tipus és garantir que el producte sigui segur, fiable i fàcil d'utilitzar des del principi.

2. Process FMEA (PFMEA)

Process FMEA consisteix a analitzar i mantenir com es fan les coses. A PFMEA, es realitza en un procés, a diferència de DFMEA, que funciona en el propi producte. A més, a les columnes inicials del full de treball PFMEA, heu d'enumerar els passos del vostre procés. En comparació amb els components del vostre producte a la DFMEA. Aquí, l'equip se centra a buscar problemes en els processos de servei o de fabricació. Intenten esbrinar quina probabilitat són aquests problemes i fins a quin punt podrien ser. Aleshores, proposen maneres de prevenir-los o solucionar-los.

3. Sistema FMEA (SFMEA)

Com el seu nom indica, SFMEA se centra en els problemes relacionats amb el sistema. També s'anomena FMEA funcional o FFMEA. Per tant, aquesta anàlisi té una gran atenció a tot el sistema. Els equips de SFMEA analitzen les interaccions i connexions entre diferents parts o sistemes. Volen entendre com una fallada en una part pot afectar tot el sistema. Així mateix, han de saber minimitzar aquests riscos. En altres paraules, System FMEA garanteix que totes les parts funcionin bé juntes en processos o projectes més grans.

Part 3. Com funciona FMEA

Identifiqueu què podria anar malament

Primer, un equip es reuneix per fer una llista de totes les coses que poden sortir malament. Pot estar en procés, producte o sistema. Per petits o grans que siguin els errors o contratemps, els identifiqueu tots.

Valoreu la serietat

Si es poden produir problemes potencials, l'equip pensa i valora com de dolent podria ser. També proporcionen a cada problema una puntuació per mostrar la gravetat que és. D'aquesta manera, els ajuda a centrar-se en els problemes més importants.

Decidiu la probabilitat

Ara, l'equip esbrina la probabilitat que es produeixi cada problema. L'equip utilitzarà una puntuació per estimar les possibilitats que es produeixi. Per tant, ajuda a prioritzar a què cal prestar atenció.

Determineu les causes

Per a cada problema, l'equip intenta esbrinar per què pot passar. L'equip busca la raó principal, com ara per què un cotxe es pot avariar (p. ex., baix nivell de petroli).

Establir mètodes preventius

Tenint tota la informació, l'equip farà una pluja d'idees per prevenir aquests problemes. Al mateix temps, creen estratègies o plans. Un dels exemples és revisar l'oli regularment per evitar una avaria del cotxe.

Reavaluar i millorar

Finalment, l'equip vigilarà les coses al llarg del temps. Després, s'assegura que les accions preventives funcionen. Si hi ha problemes nous o si els antics no milloren, tornen a la taula de dibuix. A partir d'aquí, faran millores.

Part 4. Com utilitzar FMEA

Amb el mode d'error i l'anàlisi d'efectes (FMEA), podeu crear un pla de seguretat per prevenir problemes. Aquí teniu una guia senzilla sobre com utilitzar FMEA:

1. Reuneix un equip

Primer, reuniu un grup de persones. El vostre equip ha de conèixer el procés, producte o sistema que voleu analitzar.

2. Identificar els possibles problemes

En aquest pas, comenceu per enumerar totes les coses que podrien sortir malament. Enumera i identifica els problemes que poden passar.

3. Valora els problemes

Per a cada problema que enumereu, penseu com de greu seria si succeís. Utilitzeu una escala, com de l'1 al 10, on 1 no és tan dolent i 10 és molt, molt dolent. Això us ajuda a esbrinar quins problemes són els més greus.

4. Valora la possibilitat

A continuació, calculeu la probabilitat que es produeixi cada problema. Doneu a cada tema una puntuació de possibilitat.

5. Detectar causes

Intenta esbrinar per què pot passar cada problema. Si us preocupa utilitzar ingredients caducats, la causa pot ser que no heu comprovat les dates de caducitat.

6. Pluja d'idees accions preventives

Ara, feu una pluja d'idees per prevenir aquests problemes o fer-los menys dolents.

7. Calcula la prioritat de risc

Multipliqueu la puntuació de gravetat per la puntuació de probabilitat de cada problema. Això us proporciona un "Número de prioritat de risc" o RPN. Com més alt sigui el RPN, més urgent és tractar aquest problema.

8. Centra't en els RPN alts

Presteu especial atenció als problemes amb els RPN més alts. Aquests són els que necessiten l'acció més immediata.

9. Implementar i supervisar

Posa en pràctica les teves accions preventives. Vigileu les coses per veure si funcionen. Si encara hi ha problemes, ajusteu el vostre pla i proveu una altra cosa.

10. Revisar i millorar regularment

FMEA no és una cosa única. Continueu revisant i millorant el vostre pla al llarg del temps. A mesura que aprenguis més, pots millorar-ho encara més.

Part 5. Millor eina per fer anàlisis FMEA

MindOnMap és un fabricant de primer nivell FMEA (Mode de fallada i anàlisi d'efectes). Ofereix una plataforma potent i fàcil d'operar per a empreses i organitzacions. També és la millor eina per buscar l'excel·lència en la gestió del risc i la millora de la qualitat. Amb MindOnMap, trobareu una solució integral dissenyada per simplificar i agilitzar el procés FMEA. El que diferencia MindOnMap com el millor fabricant de FMEA és la seva interfície intuïtiva. Tant els principiants com els professionals poden gaudir de l'ús de l'eina. A més, ofereix una experiència perfecta perquè els equips treballin junts. Assegura que tothom pugui aportar la seva experiència i coneixements.

Ara, tant si identifiqueu possibles modes de fallada, avalueu els seus impactes, etc., MindOnMap us ofereix l'orientació que necessiteu per excel·lir. Amb ell, tindreu la confiança per abordar els riscos de manera proactiva, millorar la qualitat del producte i optimitzar l'eficiència operativa. És per això que és una opció preferida per a aquells que es comprometen a assolir l'excel·lència en l'anàlisi FMEA.

Descàrrega segura

Descàrrega segura

Per llegir més

Part 6. Preguntes freqüents sobre què és l'anàlisi FMEA

Quins són els 5 passos del procés FMEA?

Els 5 passos del procés FMEA són:

1. Identificar possibles problemes.

2. Valoreu la gravetat d'aquests problemes.

3. Estimar la probabilitat que es produeixin els problemes.

4. Busca les causes d'aquests problemes.

5. Elaborar plans per prevenir o gestionar els problemes.

Quin és un exemple de FMEA?

Considerem un exemple de FMEA en el context d'un procés de fabricació d'automòbils: primer, identifiqueu problemes potencials com el sobreescalfament del motor i els defectes de la pintura. A continuació, valoreu la seva gravetat i probabilitat. A continuació, cerqueu les causes, com ara un termòstat defectuós o un error humà. Ara, desenvolupeu plans, com ara millores de disseny i un millor control de qualitat. D'aquesta manera, evitareu aquests problemes i prioritzareu les accions.

És FMEA Lean o Six Sigma?

FMEA és una eina que s'utilitza habitualment dins de la metodologia Six Sigma. No és específicament una part de Lean o Six Sigma. No obstant això, sovint s'incorpora en aquests enfocaments de millora de la qualitat.

Conclusió

Per concloure, has après la definició i els tipus de Anàlisi FMEA, com funciona i com utilitzar-lo. De fet, FMEA té un paper essencial en la millora de la qualitat, la fiabilitat i la seguretat del producte en totes les indústries. A mesura que les organitzacions busquen solucions FMEA efectives, MindOnMap destaca com un dels millors fabricants de FMEA. Amb la seva interfície senzilla i les seves potents funcions, els usuaris poden assegurar-se que poden fer el diagrama FMEA desitjat.